Tværsnit af fordelerkanal

Fordelerkanalens tværsnit har indflydelse på den hastighed, hvormed smelten i kanalen størkner, samt på smeltens flydehastighed og flydevej, altså flydelængde, og dermed på hele sprøjtestøbecyklusen.

Den cirkelrunde fordelerkanal er den mest korrekte, idet den giver det maksimale tværsnit for en given omkreds. Sagt på en anden måde giver den cirkelrunde fordelerkanal mindre køleflade end den kvadratiske fordelerkanal.

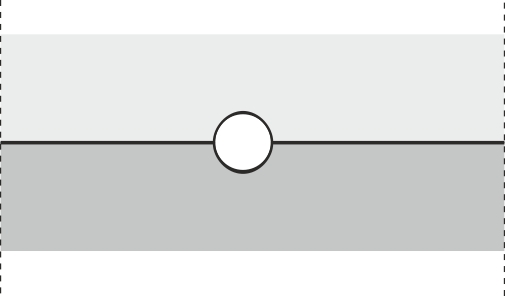

Fordelerkanal med cirkulært tværsnit

Denne fordelerkanal er forholdsvis svær at fremstille, da der skal fræses ned i begge formparter. Den cirkulære fordelerkanal er den mest effektive, da den giver det maksimale tværsnit for den viskose sjæl. Ved afformning skal indløbet, som har en tendens til at blive siddende i den faste formpart, udføres med modhold i udkastersiden for at trække indløbs-kanalen med over i udkastersiden til afformning.

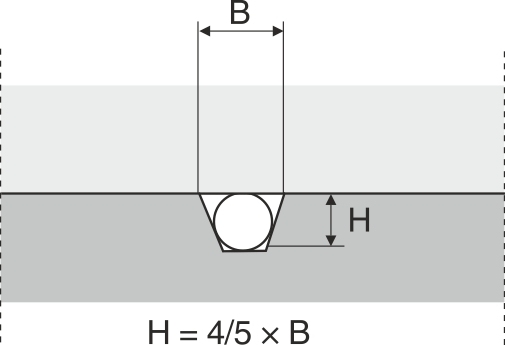

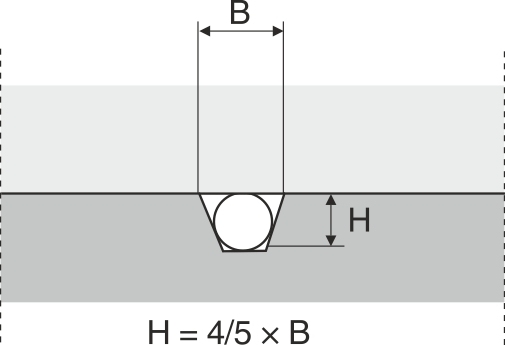

Fordelerkanal med trapezformet tværsnit

Fordelerkanalen er let at fremstille, da den kun skal nedfræses i den ene af formparterne – som oftest udkastersiden. Næst efter den cirkulære er denne fordelerkanal den mest effektive. Arealet uden for den indtegnede cirkel størkner, inden formfyldningen er afsluttet, og er således ineffektiv.

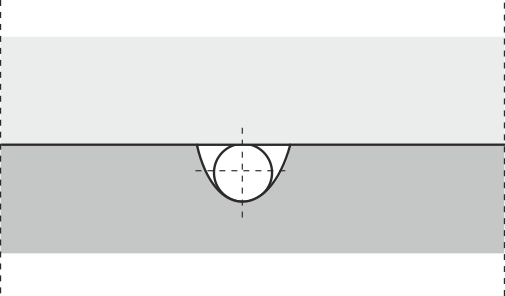

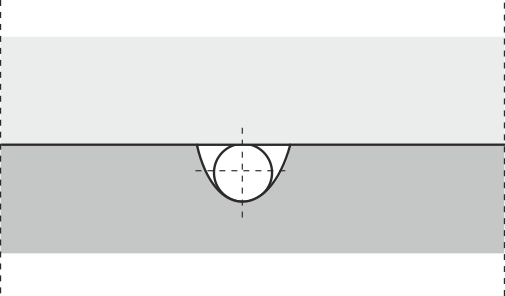

Fordelerkanal med afrundet, trapezformet tværsnit

Denne fordelerkanal er mindre effektiv end den cirkulære og den trapezformede. Arealet uden for den indtegnede cirkel er nemlig større end ved almindelige trapezformede tværsnit, og dette område størkner, inden formfyldningen er afsluttet.

I enhver profil, der holdes flydende, er det kun det cirkulære tværsnit, der kan indtegnes, idet hjørnerne af fx det kvadratiske tværsnit størkner og hermed er ude af stand til at yde et bidrag til formfyldningen, ud over at det isolerer den viskose sjæl fra den kølede formvæg.

At den cirkulære fordelerkanal ikke anvendes i alle værktøjer, kan ikke skyldes vanskeligheder med at fremstille den. De fleste arbejder i dag med præcise CNC-styrede maskiner, der nemt kan fremstille cirkulære kanaler ved at nedfræse en halvcirkel i hver formplade, der passer præcist over for hinanden.

Vægten af fordelerkanalen har i visse tilfælde nogen betydning, når der støbes mindre emner i 50-60-styks værktøjer, hvor vægten af fordelerkanalen kan udgøre lige så meget eller mere end alle emnerne tilsammen. Her vælges ofte det trapezformede tværsnit.

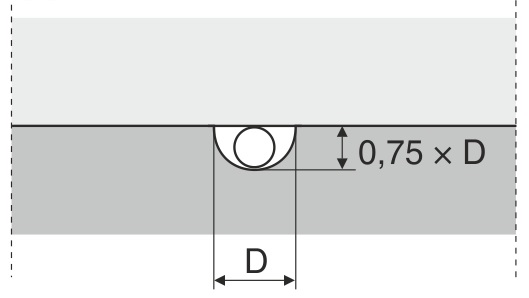

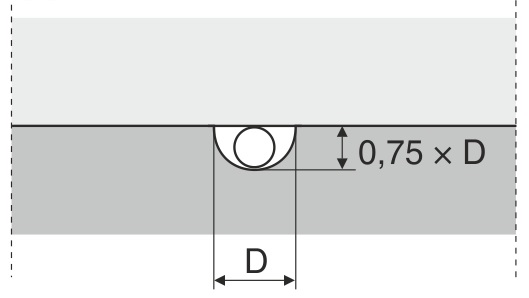

Fordelerkanal med halvrundt tværsnit

Denne fordelerkanal er den mindst effektive og bør ændres til en af de tre ovenstående.

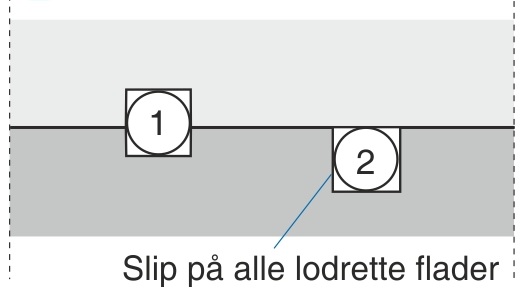

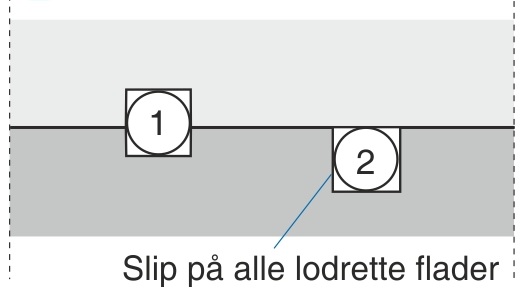

Fordelerkanal med kvadratisk tværsnit

Med hensyn til effektivitet kommer denne fordelerkanal efter den trapezformede. Fordelerkanalen kan nedfræses i begge formparter (1) eller man kan nøjes med at nedfræse den i fx udkastersiden (2). Under alle omstændigheder skal kanalen have den nødvendige slipvinkel, som afhænger af kanalens overfladeruhed og af materialetypen.