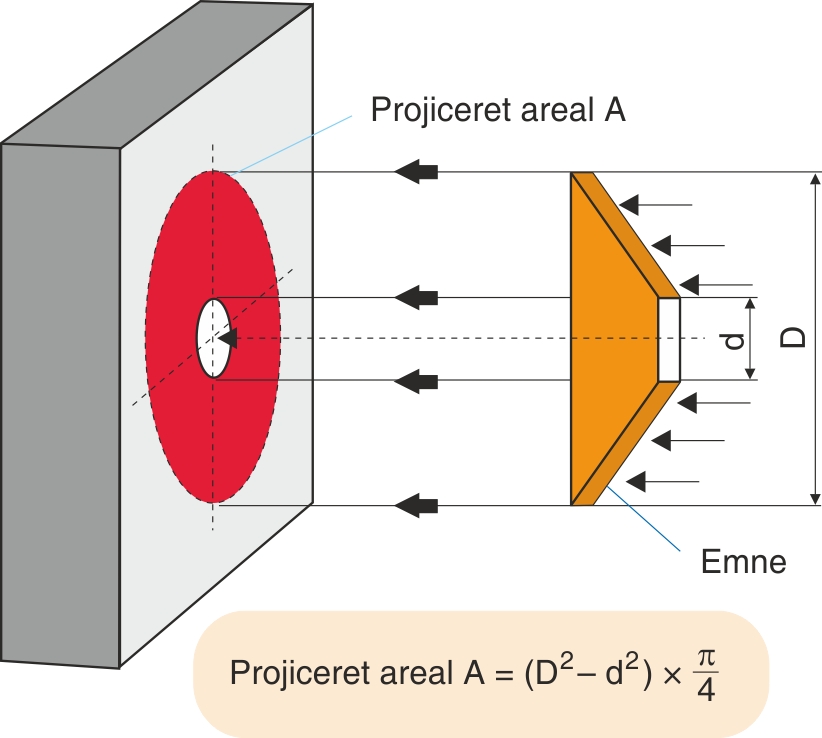

Projiceret emneareal

Princippet for beregning af det projicerede emneareal er vist på principskitse ”Eksempel 2”.

Ved at anvende samme princip til to- eller fler-kavitetsværktøjer fås, at det projicerede emneareal er lig med summen af alle de overflader, der er udsat for tryk. Det projicerede emneareal projiceres over på bevægelig formplan/opspændingsplan.

Det beregnede areal skal omfatte alle kaviteter i det her tilfælde to samt fordelerstrengen. Indløbstappen indgår i det projicerede areal og regnes derfor ikke med. I ”Eksempel 1” er emnets diameter 70 mm.

Fordelerstrengen er 32,4 mm lang og har en bredde på 6 mm.

Areal af et emne = 702 × π/4 = 3.848,5 mm2

Areal af to emner = 2 × 3.848,5 = 7.696,9 mm2

+ areal af fordelerstreng = 32,4 × 6 = 194,4 mm2

Projiceret areal i alt = 7.696,9 + 194,4 = 7.891,3 mm2

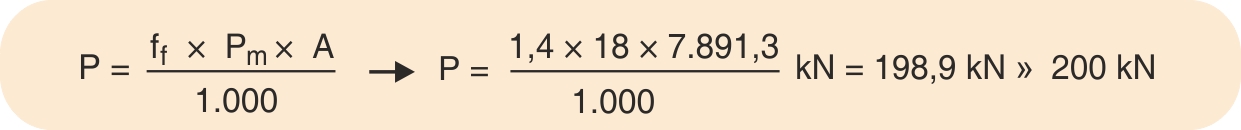

Da alle faktorer er kendt (ff = 1,4 (ABS), Pm = 18 MPa og A = 7.891,3 mm2), kan lukkekraften nu beregnes efter føromtalte formel for lukkekraft, så resultatet bliver:

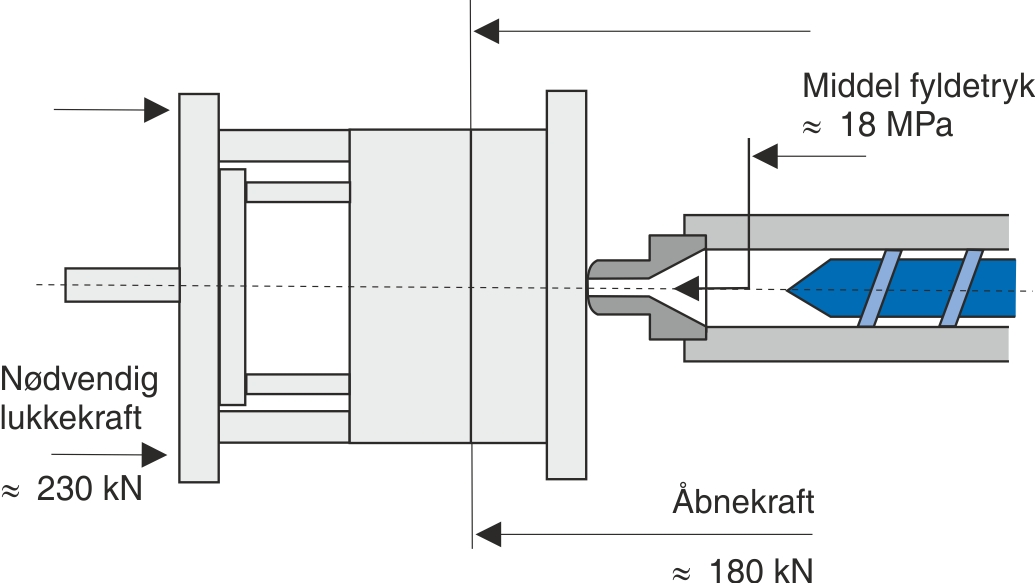

Efter beregning lægges der 15 % til lukkekraften, så den indstillede værdi på maskinen bliver 200 kN + 15 % = 230 kN. Beregning af lukkekraftbehov er en teoretisk forkalkulation, som ikke tager hensyn til formens tilstand og opbygning, forskellige godstykkelser, indløbstyper, materialets temperatur, smelteindeks eller indsprøjtningshastighed. Derfor hæves lukkekraften med 15 % i forhold til den beregnede lukkekraft.

Mange maskinleverandører foreslår desuden, at min. 25 % af den maksimale lukkekraft udnyttes for at være sikker på at få en stabil lukning.