Folie

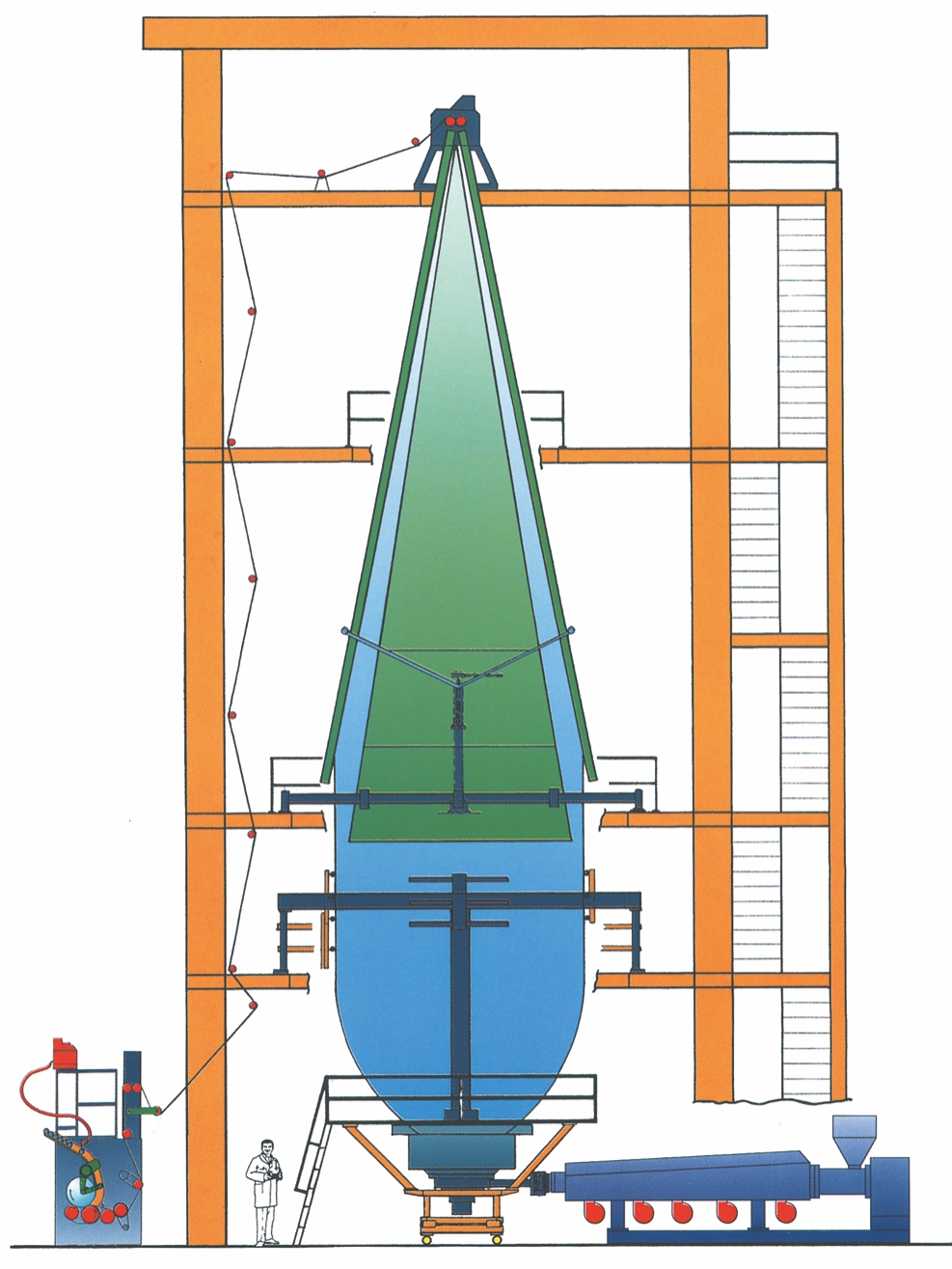

Rørværktøjet kan også være rejst op på enden, således at dysen vender opad. Man monterer da blot et rør som forbindelsesstykke mellem ekstruderen og værktøjet. Ekstruderen er da ofte placeret meget tæt på gulvet. Plastmassen bliver da presset af snekken gennem forbindelsesstykket ind i bunden af værktøjet og lodret op gennem rørværktøjet.

Røret, som kommer op af dysen, føres op gennem et tårn til to valser, der klemmer røret helt fladt. Disse to valser trækker røret noget hurtigere, end dysen afleverer dette. Derved bliver godstykkelsen mindre.

Samtidigt er det muligt at blæse luft ind igennem værktøjet, op gennem dysen og ud indvendigt i røret. Når man således blæser en masse luft ind i røret, der er klemt fladt af valserne i toppen, vil det blæses op til anse-elig størrelse præcis som en ballon. Når ballonen har den størrelse, man ønsker, lukker man for luften.

Nu vil det nye rør, som til stadighed kommer ud af dysen, tvinges uden om denne store luftmængde, som er inde i røret mellem dysen og valserne. Godsvæggen i røret bliver som før nævnt mindre, da valserne kører hurtigere, men ved at diameteren også bliver øget, bliver væggen yderligere reduceret. Dette resulterer i, at røret, som fra starten typisk er 1-1,5 mm tyk, ender med at være mellem 20 og 200 µm tykt.

For at få folien (boblen) kølet, er der monteret en kraftig blæser, som blæser luft op omkring boblen.

På de store anlæg kan der yderligere være monteret en kraftig blæser og en lige så kraftig suger til at skifte luften inde i boblen ud kontinuerligt. I disse værktøjer er der etableret to kraftige kanaler op gennem værktøjet. Gennem den ene blæses kold luft ind i boblen, og i den anden suges lige så megen luft ud af boblen. Dette kan man styre så præcist, at boblen konstant bibeholder den samme størrelse.

Efter at røret (rørfolien) forlader valserne, føres det som regel ned mod gulvet og bliver spolet op på store ruller.

Siden kan rullerne omspoles, trykkes med billeder og lignende og svejses sammen til forskellige former for poser og emballage.

Der fremstilles folier fra omkring 10 µm til 3-400 µm i tykkelse. Boblen kan variere fra omkring 100 mm til over 5 meter i diameter.