Kalibrering

Slangen føres indvendigt i en kalibrator, som skal glatte, køle og derved fiksere rørets udvendige side på det korrekte mål. Kalibratoren kan have forskellige funktioner og udformninger afhængigt af plasttypen.

Ved kalibrering forstås at bringe røret på det krævede mål inden for de givne tolerancer. På grund af anvendelsesmæssige krav og proceshensyn kalibreres den ydre diameter på ekstruderede plastrør.

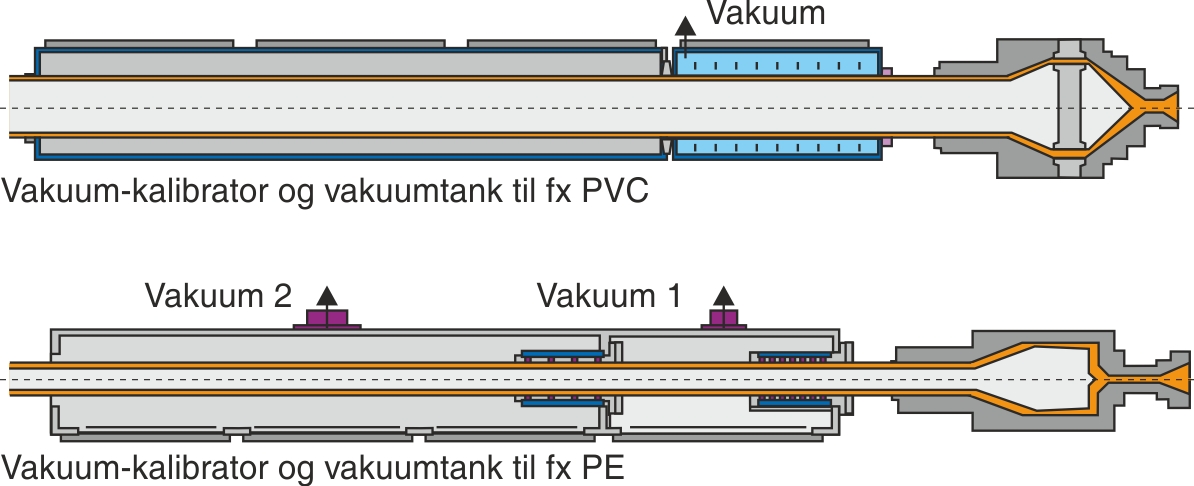

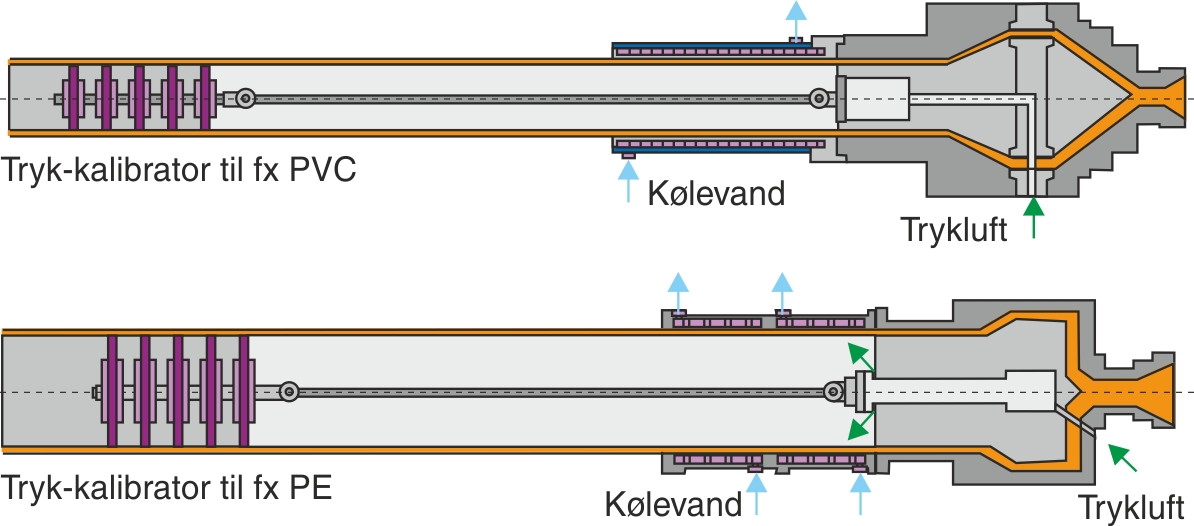

Da den ydre diameter kalibreres, vil de små udsving i ekstruderens ydelse optræde som små variationer i den indre diameter. Den ydre kalibrering kan ske i henholdsvis en vakuumkalibrator eller en trykkalibrator.

I vakuumkalibratoren skabes et undertryk mellem kalibratoren og røret, hvorved atmosfæretrykket inde i røret trykker røret ud mod kalibratorens væg. Kalibratoren er kølet med vand, således at rørets overflade bliver fast nok til at glide samt holde rørets form under den efterfølgende afkøling.

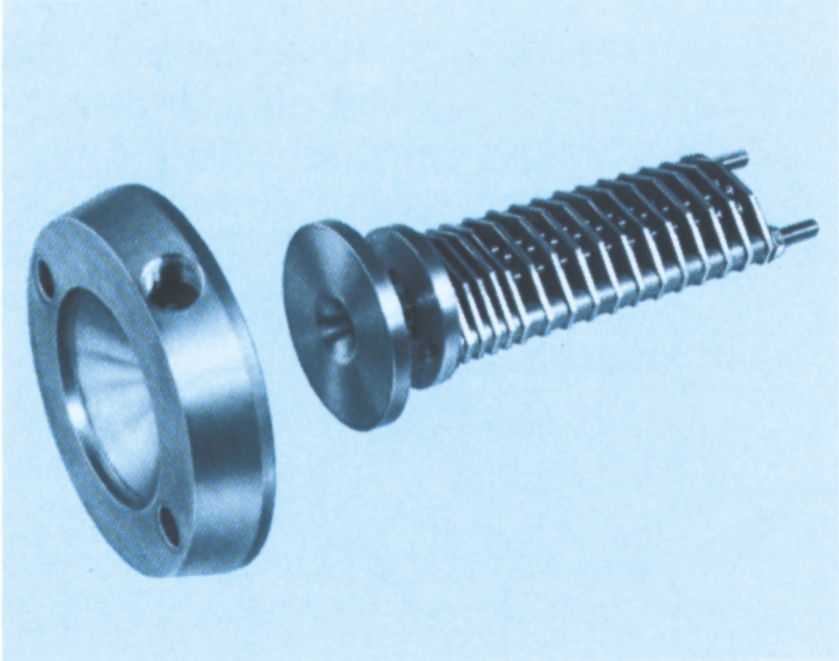

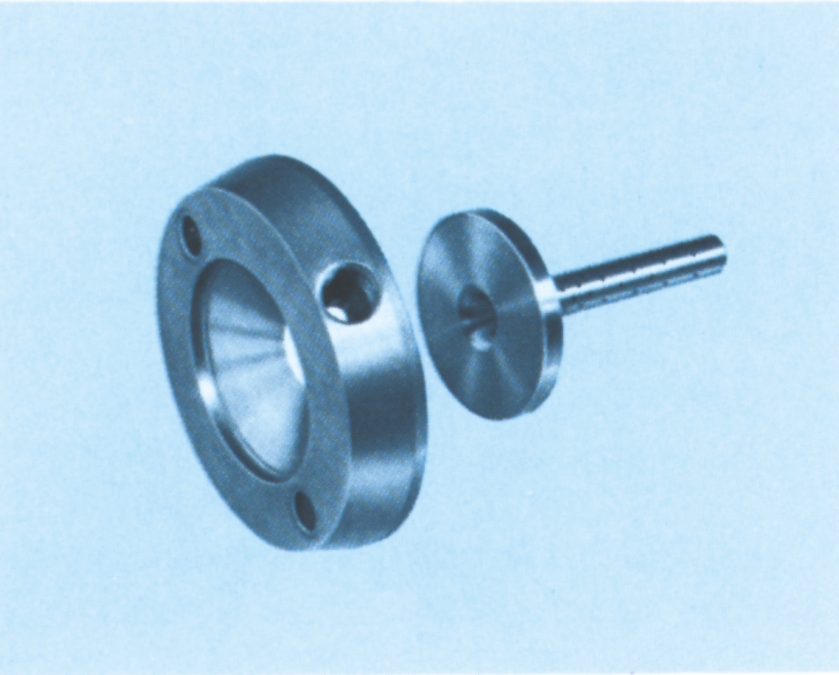

I trykkalibratoren blæses luft gennem støtteluftskanalen ind i røret. En slæbedorn, som hænger i en wire, der er fastmonteret på dysen, sørger for at opretholde det nødvendige tryk inde i røret. Trykket i røret presser røret ud mod kalibratoren.

For at opnå tilstrækkelig køling og fastholde den udvendige diameter fortsætter røret igennem en eller flere kølekasser/vakuumtanke fyldt med vand, eller gennem en række brusere, der køler røret.

To varianter af kalibratorer til rør