Flerkavitetshoveder og forme

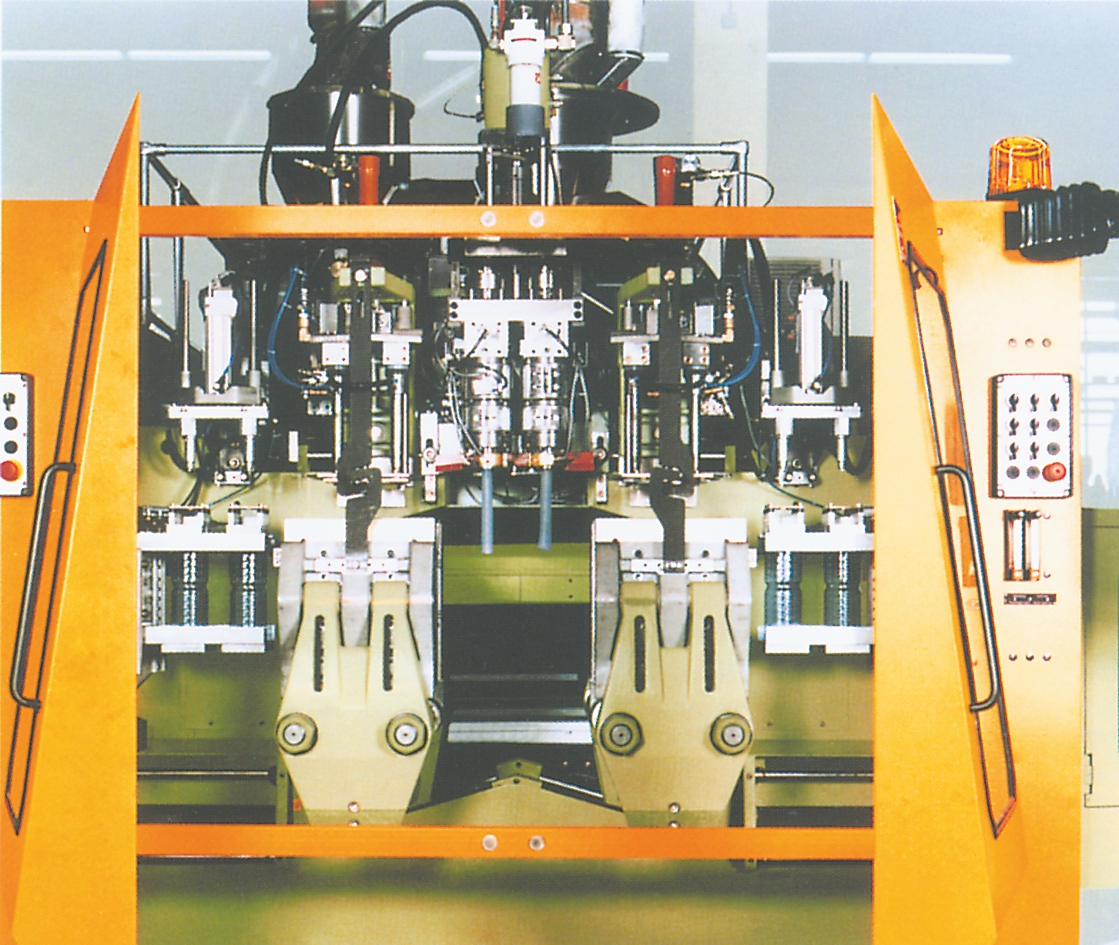

For at opnå mere effektive maskiner er der udviklet slangehoveder, der producerer to eller flere slanger ad gangen. Op til otte slanger er efterhånden ikke unormalt. Hvert slangehoved er selvstændigt, hvilket betyder, at der skal rengøres, centreres og justeres varme på hvert enkelt hoved. Dog er profilering af slangen ofte fælles, men udgangsstillingen skal justeres for hvert enkelt hoved. En fordelerkanal forsyner alle hovederne med råvaren øverst oppe som normalt. Blæse-forme og blæsedorne er der et tilsvarende antal af.

Der kan være indskudt en justerbar spærring i fødekanalerne til hvert hoved, således at strømningshastigheden kan reguleres for hvert hoved.

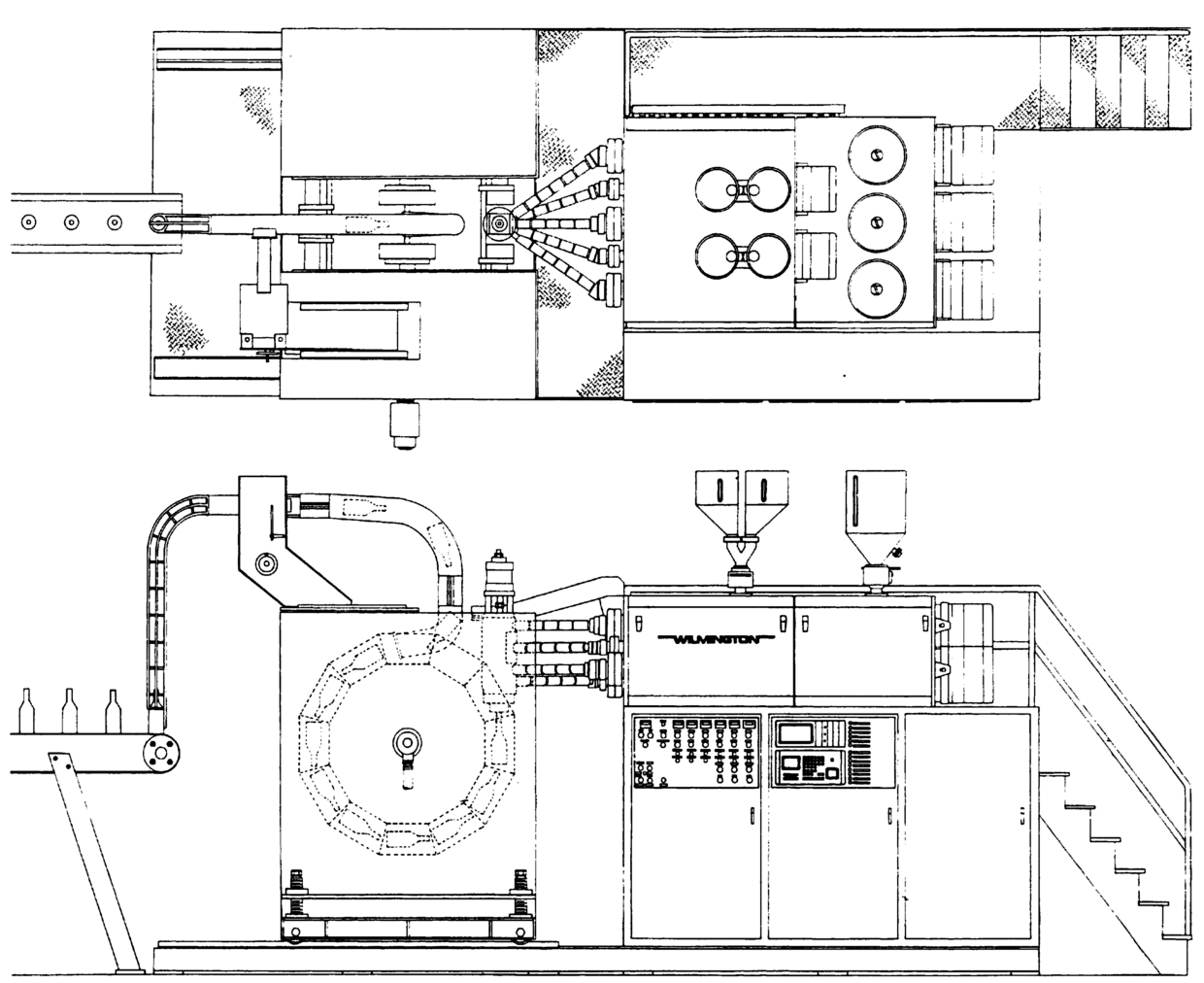

Som en anden form for effektivisering, kan der være to vogne med hver sin form. Det betyder, at man har mulighed for at køre dobbelt så hurtigt som normalt. Mens det ene emne køles af i formen til venstre for dysen, kommer den anden form ind fra højre og bliver forsynet med slange.

For at gøre denne flerforme-proces 100 % effektiv er der udviklet karruseller. I karrusellerne kan der i princippet være det antal forme, man har behov for. Derved kan ekstruderen køre kontinuerligt med højeste hastighed. I det øjeblik slangen er færdig, skal en form være klar. Denne form skal have så lang tid rundt i karrusellen, at emnet når at køles af og blive afformet, inden den åbne form skal gribe et nyt stykke slange.