Molekylmasse og molekylmassefordeling

Under polymerisationsprocessen vil opbygningen af kædemolekyler starte mange steder samtidigt, kædemolekylerne vil vokse med forskellig hastighed, og væksten vil ophøre på forskellige tidspunkter. Disse forhold betyder, at de polymere molekyler typisk vil være af forskellig længde.

Ligesom man taler om massen af atomer, regner man med massen af molekyler. Massen af et lineært kædemolekyle er selvfølgelig ligefrem proportional med molekylets længde; men lige så snart der optræder forgreninger i molekylet, bliver længden en uinteressant størrelse. Derfor er det hensigtsmæssigt at regne med molekylmasse i stedet for molekyllængde.

Atommassen af hydrogen er 1, af oxygen 16 og af carbon 12. Molekylmassen af vand, H2O, bliver da 18, og molekylmassen af methan, CH4, bliver 16.

I polyethylen er repetitionsenheden -CH2-CH2-; dens masse bliver 28. Følgelig bliver molekylmassen af polyethylen lig med antallet af repetitionsenheder gange 28. Med 10.000 repetitionsenheder bliver molekylmassen altså 280.000.

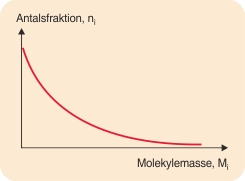

Da alle molekylerne ikke er lige lange, giver det imidlertid ingen mening at tale om de enkelte molekylers masse. For de enkelte polymere materialer angives derfor ikke en eksakt molekylmasse, men et molekylmasseinterval eller en middelværdi af alle molekylernes masse. De to mest anvendte middelværdier er antalsmiddelværdien (Mn) og massemiddelværdien (Mw). Antalsmiddelværdien fås ved analysemetoder, hvor man “tæller” antallet af molekyler af hver masse. Massemiddelværdien bygger på en metode, som tager mindre hensyn til lette molekyler. Derfor er Mw altid større end Mn.

Forskellige materialer kan have meget forskellige middelmolekylmasser. Fx varierer antalsmiddelmolekylmassen af polyethylen mellem ca. 15.000 og ca. 300.000 og af PVC mellem ca. 25.000 og ca. 50.000, mens den for polystyren er omkring 100.000.

Forvirring omkring molekylvægt og molekylmasse

Ofte anvendes udtrykket molekylvægt for molekylmasse. Det er imidlertid forkert, idet vægten af et legeme varierer med højden over havets overflade, mens massen er konstant. I engelsksproget litteratur om plast ses ligeledes ofte det forkerte udtryk molecular weight.

Molekylmasse har stor betydning ved formgivning af plastemner. Materialer med stor molekylmasse er mere tungtflydende i flydende tilstand, end hvis molekylmassen er lille. En almindelig måde at bestemme polymerers flydeevne på er at bestemme deres smelteindeks (MFI = melt flow index). Smelteindekset angiver det antal gram materiale, som per 10 minutter passerer gennem en dyse med en bestemt diameter ved en given temperatur og et fastlagt tryk. Smelteindekset falder altså med stigende molekylmasse.

I visse situationer er det fordelagtigt at have et materiale med meget snæver molekylmassefordeling. I mange år har det hos råvareproducenterne været et udviklingsmål at kunne levere sådanne materialer. Bl.a. er de fordelagtige ved sprøjtestøbning af store, plane sektioner, når man vil undgå kastninger.

Middelmolekylmassen og molekylmassefordelingen påvirker i høj grad polymerens egenskaber. Høje værdier giver normalt en bedre egenskabsprofil. Ved ekstrudering kan man forarbejde materialer med høj molekylmasse, fordi strømningsmodstanden i gængse mundstykker er forholdsvis lille. Ved sprøjtestøbning kan kun materialer med forholdsvis lille molekylmasse forarbejdes på grund af den store strømningsmodstand i kanaler og i formindløbet.

Orienteringseffekter og indre spændinger (se næste afsnit) bliver ofte mere udtalt hos polymerer med høj molekylmasse.