Indløbsplacering

Når der vælges indløbsplacering, skal der tages hensyn til følgende punkter:

- Indløbet bør placeres, således at den indstrømmende smelte støder direkte på værktøjsvæggen eller mod en kerne for at modvirke fristråleeffekt.

- Smelten bør løbe i retning af luftafgangene, således at indesluttet luft i størst mulig udstrækning undgås. Luftindeslutninger bør helt undgås.

- Indløbsstedet skal om muligt placeres i forbindelse til den største godstykkelse.

- Under placeringen af indløbet bør det overvejes, hvor sammenflydningslinjerne vil forekomme, og om emnets svaghed i sammenflydningssømmen kan accepteres.

Indløbsstedet bør placeres, så emnet får sammenflydningssømme der, hvor emnet vil få de mindste belastninger og slag. - Overvej lettest mulig løsning for efterbearbejdning og afgratning af indløbet.

- For emner, der kræver lang eftertrykstid (sædvanligvis tykvæggede emner), er det enkleste indløb et direkte stangindløb placeret på emnets største godstykkelse.

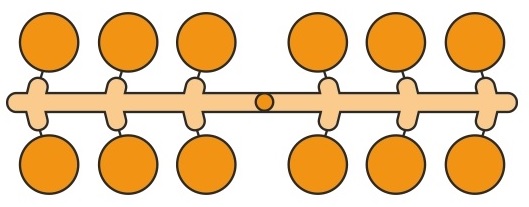

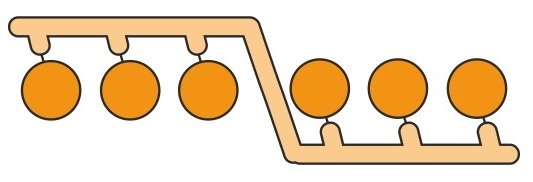

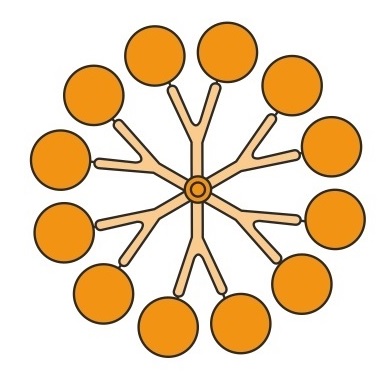

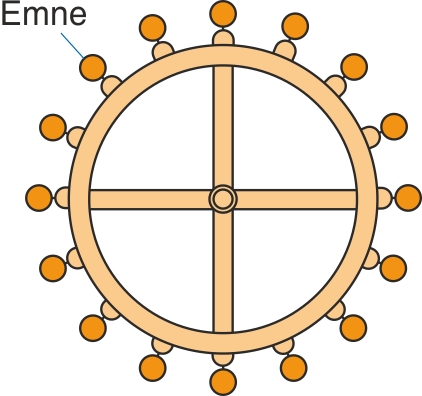

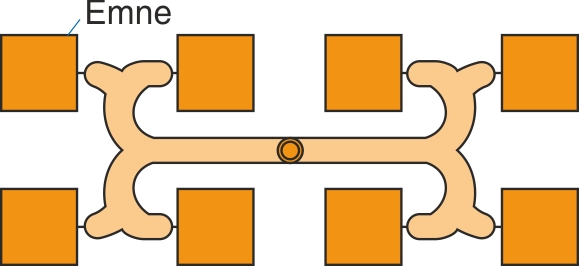

- Indløbskanalerne bør udformes, således at afstanden fra tapindløbet til alle emner er nøjagtigt lige lang. Endvidere bør indløbspunkterne være således, at de kan justeres på en sådan måde, at alle emnerne fyldes samtidigt og ens.

I to-styksforme kan der ikke være megen tvivl om indløbskanalens placering, når først indløbspunktets placering på emnet er bestemt.

Er der derimod tale om fler-styksforme, fx en 16-styksform, vokser mulighederne for indløbskanalernes placering og udformning. Det er derfor vigtigt hele tiden at have for øje, at kanalerne skal udformes, således at alle kaviteterne fyldes ens og samtidigt, dvs. at indsprøjtnings- og eftertrykket skal nå alle kaviteterne med samme tryk og på samme tid.

Sker der i stedet det, at de enkelte kaviteter fyldes i etaper fra indløbetog udefter, kan resultatet blive, at plastmaterialet er delvist størknet under et stort tryktab, før smelten når ud til de yderste områder i kaviteterne.

Skulle alle kaviteterne blive fyldt, vil de under alle omstændigheder være fyldt så uensartet, at måltolerancer på emnerne vil afvige fra det emne, der er først fyldt, til det sidst fyldte emne.

Ved afbalanceringen af formfyldningen må man som udgangspunkt gå ud fra, at hver enkel kanal skal yde nøjagtigt samme modstand mod materialestrømmen, hvilket kun er muligt, såfremt kanallængder og kanaltværsnit er symmetriske og ensartede, således at det kun er indløbsåbningen, der skal afstemmes ved prøvekørslen.

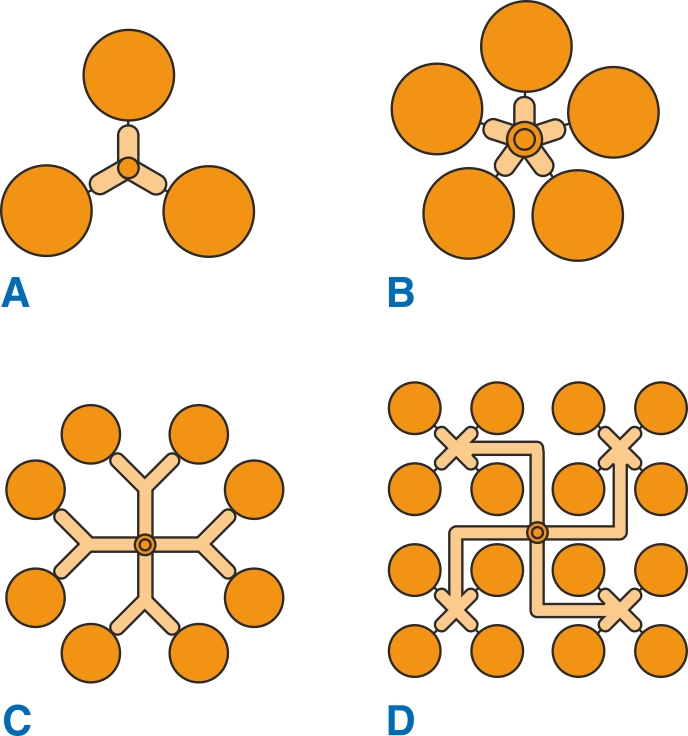

Her vises forskellige, afbalancerede fordelerkanaler til fler-styksforme. Indløbskanalerne er symmetriske og lige lange. Det må bemærkes, at der kun er koldbrønde, hvor det har været muligt.