Pelletering

Der fremstilles granulat ved to grundlæggende metoder. Plasttypen og andre forhold kan være afgørende for, hvilken af metoderne der anvendes.

Der er to typer af granulat. Granulat er normalt runde skiver af varierende diameter, og af varierende længde eller tykkelse. Forskellen på de to typer er ud over diameteren og længden, at den ene type er med pæne, afrundede endeflader, mens den anden type har skarpe og meget uens endeflader. Årsagen til de uens og skarpe endeflader er, at disse granulater oprindeligt var tynde, runde stænger, som er blevet hugget eller klippet over i små korte stykker ved hjælp af en pelletizer, en maskine, som indeholder hurtigt roterende knive.

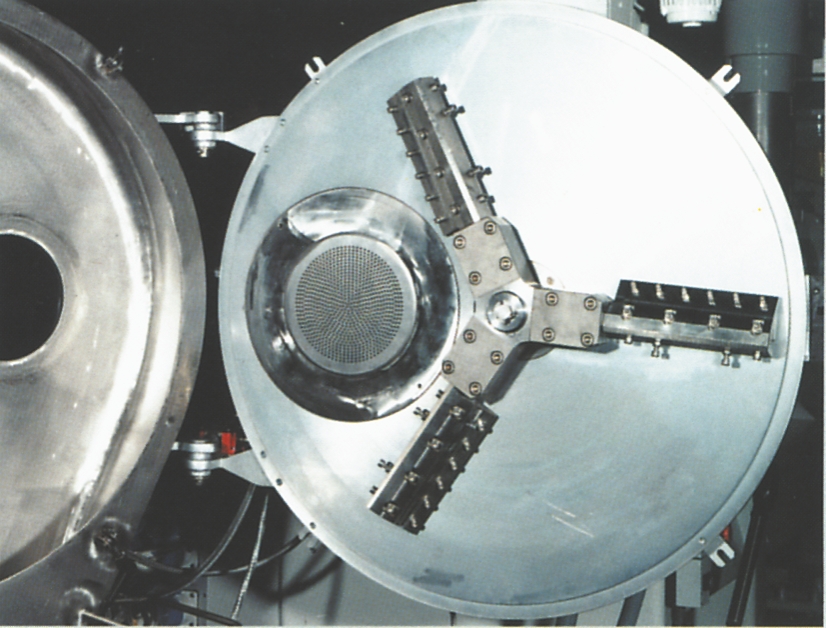

Ved granulater med pæne, afrundede endeflader er fremstillingsmetoden følgende: Formgivningsværktøjet kan sammenlignes med den kendte hulplade i kødhakkeren. Snekken presser den opvarmede og smeltede plastmasse ud gennem hullerne. På den udvendige side af hulpladen sidder en roterende kniv, som skærer de varme plaststænger over i korte stykker. Når plasten er varm, medfører det, at skiverne får pæne og glatte endeflader.

Nu skal skiverne afkøles ret hurtigt igen, ellers smelter de sammen. Afkøling kan ske, ved at granulatet blæses over i en silo, hvor rotation og vedvarende køling forhindrer sammensmeltning. Denne kølemetode kan anvendes til de plasttyper, som ikke klæber særligt meget i varm tilstand.

Køling af klæbende materialer kan ske, ved at granulatet falder ned i et cirkulerende vandbad. Også her er cirkulation vigtig for at undgå sammensmeltning. Efter at granulatet er afkølet, føres det til en centrifuge, som filtrerer vandet fra.

Efter køling og eventuel efterfølgende tørring kan granulatet fyldes i sække eller såkaldte octabiner (paptønder, som rummer ca. 1 ton).

Ved den anden pelleteringsmetode, hvor granulatkornene har skarpe og uens endeflader, er fremstillingsmetoden følgende: Plasten ledes som før gennem en hulplade, men bliver ikke klippet over. Strengene føres derimod gennem et vandbad og afkøles.

Først efter afkølingen passerer de nu hårde og stive strenge en roterende kniv, og derfor får granulatkornene skarpere brudflader i enderne.

En af årsagerne til at man i nogle tilfælde vælger at køle inden klipningen, er, at visse plasttyper er meget bløde og klæbende, når de er varme, og derfor vil sætte sig på den roterende kniv.

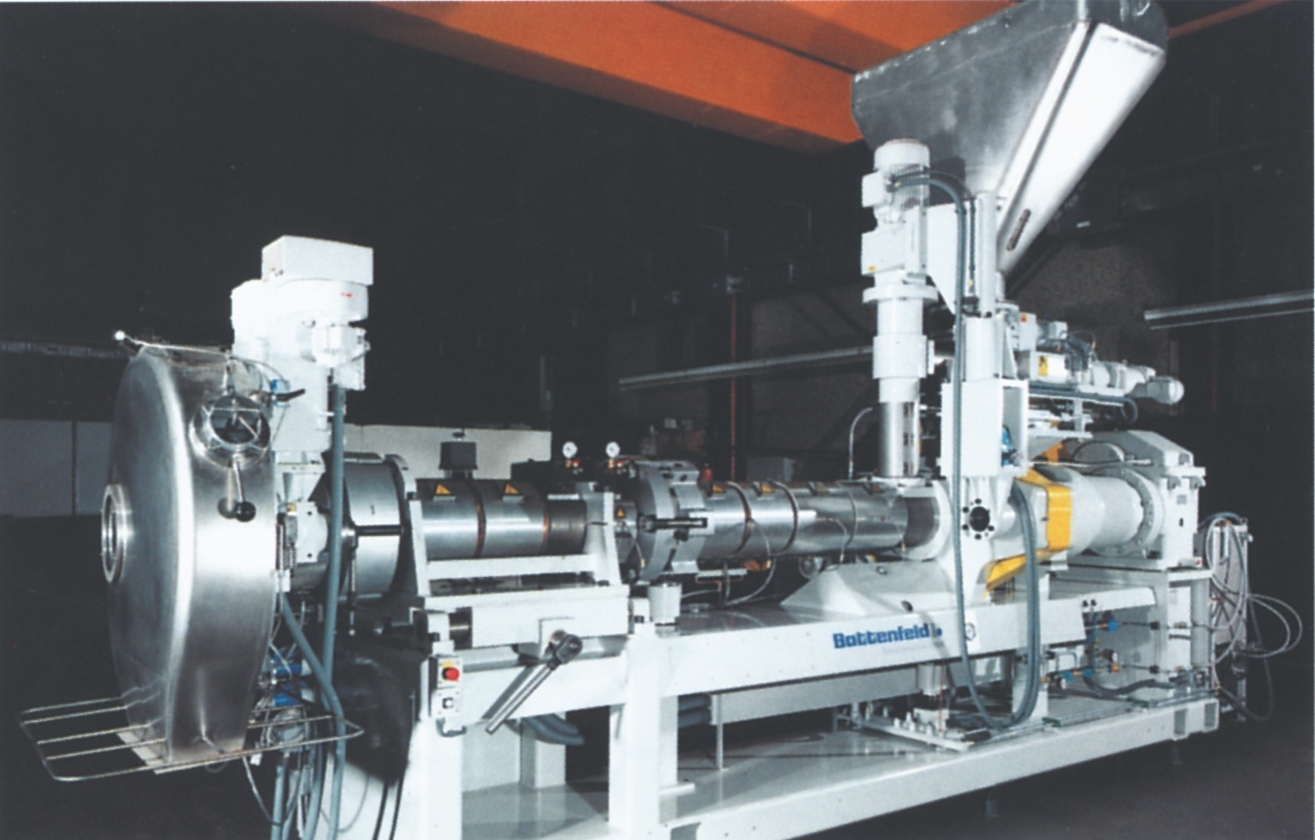

Pelleteringsanlæg findes i størrelser fra meget store anlæg, som kan pelletere op mod 75 tons i timen, til ganske små anlæg, som kobles på en eksisterende ekstruder, til pelletering af 25-50 kg i timen.

Mange virksomheder har et mindre anlæg stående til pelletering af såkaldt regenerat, der er knust affaldsplast.

Fordelene ved at pelletere regenerat kan være mange. Bl.a. sikrer man derved, at man får et ensartet granulat, som sikrer ensartet fyldning af ekstruderen. Eventuelt snavs bliver fanget af filtrene i regenereringsanlægget og vil ikke efterfølgende forstyrre en kostbar produktion med høje kvalitetskrav. Man har desuden mulighed for at tilsætte ekstra proceshjælpemidler under pelleteringen, hvis der er behov for det. I mange tilfælde vil fejliblanding i affaldsplast også blive opdaget under pelleteringen. Skulle man mod forventning have fået blandet to plasttyper i samme container med knus, vil det ofte afsløres under pelleteringen, og stop i produktionen kan undgås.

Kort og godt: Man sikrer sig langt bedre kvalitet og udnyttelse af affaldsplasten, når den bliver knust og efterfølgende pelleteret.