Pumpezone

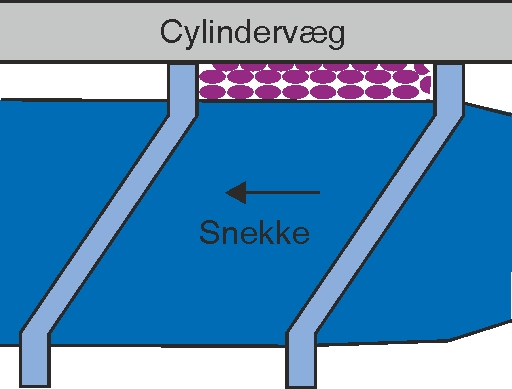

På vej ind i pumpezonen forsvinder den sidste luft bagud.

I pumpezonen udlignes den sidste varmeforskel, som endnu måtte være til stede, eventuelt på grund af enkelte meget store granulatkorn, og her sker den optimale blanding/æltning af materiale, farver og andre tilsætningsstoffer.

I nogle snekker kan der som nævnt være indskudt en eller flere forskelligt udformede mikse-enheder eller barriereenheder. Den nævnte ”barriere” skal forhindre ikke-smeltet materiale i at nå frem til værktøjet. Først når plasten er helt smeltet, vil den være i stand til at komme igennem den meget lille åbning ved barrieren.

Når plastmaterialet forlader snekken, skal det være en fuldstændigt homogen masse.

En vigtig faktor ved ekstrudering er snekkens rotationshastighed. Såvel for få som for mange omdrejninger har uheldig indflydelse på plastificeringen.

Ved meget få omdrejninger kan varmen fra varmebåndene selvfølgelig alene smelte plasten. Men ingen virksomheder tillader så lav en produktionshastighed.

Ved lidt flere omdrejninger kan varmebåndene ikke nå at varme plasten op, og hastigheden er stadig så lav, at der ikke udvikles nok friktionsvarme. Det vil selvfølgelig resultere i dårlig plastificering.

Ved endnu højere hastighed vil udviklingen af friktionsvarme være så høj, at den sammen med den tilførte varme vil være i overensstemmelse med den ønskede massetemperatur, og resultatet vil være optimalt.

Ved meget høj snekkehastighed er der to muligheder. Måske kan plastkornene ikke nå at smelte helt ind i midten (plast er en dårlig varmeleder), og derved får man en uhomogen plastmasse. Eller måske udvikles der så megen friktionsvarme, at molekylerne brister, og kvaliteten forringes væsentligt.

Hvis man kører med mange snekkeomdrejninger, er det muligt, at temperaturen i pumpezonen og massetemperaturen er høj nok eller måske endda for høj. Men det er jo ingen garanti for, at al plasten er lige varm. Det er jo kun en gennemsnitstemperatur, der vises. Således kan den ydre ”skal” af et korn udmærket være fx 240 °C og ”kernen” kun 180 °C. Dette vil man måske kunne aflæse som en massetemperatur på 210 °C.

Hvis der i kompressions- og pumpezonen opstår for høj temperatur, måske på grund af for stort modtryk eller for høj snekkehastighed, starter zonekølingen/køleblæseren. Men husk på, at temperaturen kun sænkes i cylinderen. Temperaturforskellen på plasten og den omgivende cylinder kan godt være stor. Tænk blot på temperaturforskellen i en gryde. Det er ikke på siden af gryden, at maden brænder på, men i bunden.

Husk, at plasten kan være endog meget varm på grund af friktionsvarmen, selv om cylinderen er kølet af blæserne.