PDF-Test PDF billedkataloger Bogen om plast Søg Generelt om plast

Plastmaterialernes historie

Generelle egenskaber ved plast De første plasttyper Moderne plasttyper Definition af plast Terminologi Plastmaterialernes oprindelse Forbruget af plast Eksempler på anvendelse af plast

Kemisk opbygning af plast Grundstoffer, atomer, molekyler og ioner Organiske stoffers opbygning Højmolekylære stoffer Polymerisation

Plastpolymerers struktur Polymerers krystallinitet Sfærolitter Mere om Termoplast, hærdeplast og elastomerer Molekylmasse og molekylmassefordeling Molekylorientering Tilsætningsstoffer og andre hjælpestoffer Stabilisatorer Smøre- eller glidemidler Farvestoffer og pigmenter Brandhæmmere

Organiske additiver Uorganiske additiver Reaktive midler Brandhæmmende overfladebehandling Yderligere om brandhæmmere

Antistatmidler Blødgøringsmidler Opskumningsmidler Fyldstoffer Termiske egenskaber Mekaniske egenskaber Elektriske egenskaber

Termoplast Specifik volumenmodstand Overflademodstand Gennemslagsspænding Dielektricitetskonstant Dielektrisk tab

Kemiske og fysiske egenskaber Polyolefiner Styrenbaserede termoplast

Termoplastiske elastomerer Polystyren Styren-butadien-copolymer Styren-acrylnitril-copolymer Acrylnitril-butadien-styren-copolymer Andre styrenbaserede terpolymerer

Polyvinylchlorid Egenskaber Forarbejdningsmetoder Anvendelseseksempler Egenskaber Forarbejdningsmetoder Anvendelseseksempler Egenskaber Forarbejdningsmetoder Anvendelseseksempler Egenskaber Forarbejdningsmetoder Anvendelseseksempler Egenskaber Forarbejdningsmetoder Anvendelseseksempler Egenskaber Forarbejdningsmetoder Anvendelseseksempler

Acrylplast Polyamider Polyoxymethylen Termoplastiske polyestre Polyethylennaphthalat Polybutylennaphthalat Polyphenylenoxid Polycarbonat Fluorplast Svovlholdige plast (PSU, PAS m.fl.) Styrenbaserede TPE Olefinbaserede TPE Urethanbaserede TPE Esterbaserede TPE Amidbaserede TPE Anvendelseseksempler for termoplastiske elastomerer

Hærdeplast Umættet polyester (UP) Epoxyplast Polyurethan Phenolplast Aminoplast

Forstærkningsfibre Glasfiber Vævede fiberprodukter

Plastbaserede kompompostimaterialer Arbejdsmiljø Mønstre Mængder og retninger Kombinationer Orientering Parametre Fibre som preform Halvfabrikata Tekstilteknologi

Carbonfiber Rayon-processen PAN-processen Sammenlignelige egenskaber af carbonfibre BEG-processen Prepregs Fiberdiameter Hybrider

Aramidfiber Arbejdsmiljø

Det ydre miljø Genanvendelse og bortskaffelse Arbejdsmiljøloven - ledelse - ansattes pligter Arbejdstilsynet Bedriftsundhedstjenester Arbejdspladsvurdering Arbejdsmiljøvejviser nr. 21

Arbejde med plastråvarer og hjælpestoffer Arbejdsmiljølovens farlighedsbegreb Brugsanvisninger Arbejde med plastforarbejdningsmaskiner og med andet teknisk udstyr Termoplast Hærdeplast Genbrug Genvinding PVC og WUPPI-ordningen Hærdeplast og hærdeplastbaserede kompositmaterialer Biologisk nedbrydelige polymerer Mærkning af plast Lifecycle engineering

Sprøjtestøbning De første sprøjtestøbemaskiner Den moderne sprøjtestøbemaskine Sprøjtestøbemaskinens hovedelementer

Ekstrudering Mikrokontakter og nokker Funktionsprincip for sprøjteenheden på en reguleret maskine Maskinstativ Lukkeenhed

Sprøjteenhedens funktion Den fuldhydrauliske lukkeenhed Knæledslukkeenhed Fuldhydraulisk lukkeenhed med integreret transportcylinder Hydraulisk lukkeenhed med afstandsarm Etagelukkeenhed Otte-søjlers, fuldt hydraulisk lukkeenhed Knæledslukkeenhed med integreret mellemplade Fem-punkts-knæledslukkeenhed Fuldelektrisk lukkeenhed

Sprøtestøbeenhed Snekkegeometri og snekkeudnyttelse

Maskindyser og indløbsbøsninger Snekke-gængedybde og snekke-gængestigning Snekkeprofil Brugbare og mulige doseringsveje Luft i plastsmelten Snekkeslitage Snekkespids med tilbageløbsspærre

Misfarvning og nedbrydning af smelte pga. dårlige tætningsplader Modtryk og plastificering Åben dyse Dysehul Dysecentrereing Dyseanlæg og dyseanlægsflader Standardiseret dyseanlæg Forkammerdyse Lukkedyser

Værktøjsopspænding Opspændingsmetoder Opspændingsbolte og gevindhuller Spændejernets hældning Boltafstand Spændesystemet "Ideal" Tilslutning af værktøjskøling Tempereringsaggregat Udstøderens indstilling/opmåling

Sprøjtestøbeproces og procesberegninger Kalkulation Inden produktionsopstart Sprøjtestøbecyklus Fejlfinding Cyklustid og proceskendskab

Forskellige driftsformer og funktioner Punkt 0: Manuel opsnekning Punkt 1: Form lukkes Punkt 1a: Formsikring Punkt 1b: Lukkehøjtryk Punkt 2: Dyse eller sprøjteaggregat frem Punkt 3: Indsprøjtning Punkt 3a: Omkobling til eftertryk Punkt 4: Eftertryk Punkt 4a: Eftertrykstid Punkt 5: Køletid Punkt 5a: Opsnekning/dosering Punkt 5b: Modtryk Punkt 5c: Dekompression eller kompressionsaflastning Punkt 6: Dyseaflastning eller tilbageføring af sprøjteaggregat Punkt 7: Form åbnes Punkt 8: Udstødning Punkt 9: Pausetid

Opstillingsprogram Håndbetjening Halvautomatisk Fuldautomatisk Overvågningsprogrammer Specielle programmer

Sprøjtestøbemaskinens vedligeholdelse Sikkerhed ved sprøjtestøbemaskinen Indkøring med fastlæggelse af procesparametre Del 1: Indledning Del 2: Planlægning Del 3: Fastlæggelse af procesparametre

Værktøjer og hjælpeudstyr Formålet med fyldeskudsserien Smeltetemperatur Værktøjstemperatur Sprøjtetryk Snekkeomdrejninger Modtryk Omkoblingspunkt Eftertryk og eftertrykstid Indsprøjtningshastighed Start på fyldeskudsserien Antallet af kaviteters betydning for formfyldningen Eksempel på parameterkort til fyldeskudsserie Formålet med eftertryksserien Start på eftertryksserien Restpude Valg af eftertryk Svind og genindkøring Eksempel på parameterkort til eftertryksserie Formålet med forseglingsserien Start på forseglingsserien Forseglingsvægt og genindkøring Eksempel på parameterkort til forseglingsserie Belysning af formfyldning Formålet med restkøletidsserien Start på restkøletidsserien Varmeformbestandighed Formålet med emnevægtsstabilitetsserien Eksempel på proceskort til emnevægtspredning Beregning af emnevægtspredning Formålet med emnemålstabilitetsserien (målspredningen) Beregning af emnemålspredning Eksempel på proceskort til emnemålspredning Omkobling til eftertryk

Del 4: Kvalitetsværktøjer Treatning eller coronabehandling Værktøjsfremstilling Sprøjtestøbeværktøjets opbygning og hovedbestanddele Indløbstyper, placering og dimensionering

Materialer Fristråleeffekt Tunnelindløb Snabelindløb Kegleindløb Skærmindløb Filmindløb Vifteindløb Stropindløb Ringindløb Varmekanalfordeler med nåleventil Nåleventil Varmedyser Fordelerkanaler eller indløbskanaler Indløbsplacering Tværsnit af fordelerkanal

Centraludstøder/indløbstrækker Udstøderkonstruktioner Mekanisk udstødersystem Hydraulisk udstødersystem Krav til udstøderkonstruktion Afformningsfunktion og formslip Stiftudstøder og fladudstøder Rørudstøder Bladudstøder To-trins-udstødning med tilbagetryksenhed

Værktøjsundbygningshøjder og forskellige udstødersystemer Udstødersystem med almindelige stiftudstødere og udstøderkasse Udstødersystem med almindelige stiftudstødere uden udstøderkasse Udstødersystem med afriverplade og afkortet udstøderkasse Udstødersystem med afriverring og udstøderkasse Udstødersystem med afriverring uden udstøderkasse Trepladeværktøj med fire trækstænger eller stopstænger Trepladeværktøj med klinketræk

Temperaturregulering Formtemperaturens indvirkning på emnet Kølesystemer Forskellige eksempler på formkøling Kølemedietilslutning Brudte eller afblændede kølekanaler Tætning af køleindsatse

Datomærkning Formgivning Svind eller volumenformindskelse Den viskose sjæl De tre arter af struktur i det sprøjtestøbte emne Plastsmeltens ekspansion under støbning Plastsmeltens ekspansion i formhulrum Den viskose sjæls forgrening Temperaturindstilling ved sprøjtestøbning Retningsgivende materialeegenskaber

Alternative sprøjtestøbeteknikker PEHD/PELD PP PS SB SAN ABS PMMA CA PC PVC, HÅRD PVC, BLØDGJORT POM PA6 og PA6.6 OVERSIGT OVER GENERELLE OPLYSNINGER OM TERMOPLAST

Indfarvning af plastmaterialer Masterbatchens indflydelse på det støbte emne Farvepigmenter til masterbatch Farvematchningsproblematik

Opskumningsmiddel Additiver og hjælpestoffer Blødgørere Brandhæmmere Forstærkningsmaterialer Fyldstoffer Slipmidler UV-Stabilisatorer Varmestabilisatorer Produkterne Ekstruder Processen

Termoformning Pelletering Rør og profiler Folie Plader Monofilamenter Kapperør, isolering på elledninger osv. Blæsestøbning Coekstrudering Adiabatisk ekstrudering

Ekstruderens opbygning Gearkassen og dens vedligehold Cylinder

Processen fra granulat til produkt Værktøjsflange/gevind Spændebolte Varmezoner Traverskøling Cylinder-/zonekøling Afgasnings-/afdampningszone Notzone Fejl og vedligehold på og omkring cylinderen Snekken Forholdet mellem snekkelængde og snekkediameter Snekkens zoneopdeling Snekkens stigning Snekkens kompressionsforhold Volumenbestemmelse Snekketyper Sammensatte snekker Barrierezone Mikse-/blandezoner Krav til snekkegeometri Snekkespids Dobbeltsnekke Snekkens data Afgasnings-/afdampningszone Forskydelig snekke Snekkekøling

Kontrolpanel Tragten Påfyldning af råmateriale Suger Fortørring Stropsnekke Doseringssnekke Plastificeringsprocessen Varme Modtryksfilter/-si Massetryksmåler Massetemperaturmåler Ekstruderingsværktøj Køling Strækning Snekkens arbejde

Generel klargøring inden opstart Indkøring og optimering Fødezone Kompressionszone Pumpezone Snekkekøling Snekkens udseende Temperatursætning Temperaturprofil

Snekkekarakteristik Dornvarme Ydelse Specifikation Kvalitet Råvarekontrol Kontrol med det færdige produkt Proceskontrol Snekkeomdrejninger og periferihastighed Ydelesesgraf Visuelle fejl under produktionen

Værktøjer og hjælpeudstyr Rengøring af værktøj Centrering Styring af godstykkelsen ved hjælp af varme Automatisk indvejning Materialefølere Treatning eller coronabehandling Smeltepumpe/gearpumpe Krympeprøve Trækprøvning

Materialer Forbehandling af materialet Strømningskarakteristik Miksning af PVC Ekstrudering af PVC pulver PVC, chlor og smøremiddel Planetvalseekstruder

Ekstruderingsprocesser Rørekstrudering Rørværktøjet PE- og PP-værktøj Vulst Kalibrering Vandfilm Svind og spændinger Trækbænken Sav eller afkorter Spoleapparat Samlemuffe Opstart og stop af røranlæg

Profilekstrudering Plade og planfolieekstrudering Kølevalser eller kalandrette Sav eller afkorter Coekstrudering af folie/plade Laminering Kalandrering Fremstilling af rør eller kapper Kantskæring Opstart og nedlukning af plade- og planfolieanlæg

Monofilamentekstrudering Kabelisolerings- og kapperørsekstrudering Værktøjet Trækbænken Sav eller afkorter Opspoling Opstart og nedlukning af kabelisolerings- og kapperørsanlæg

Blæsestøbning Blæsestøbemaskinen Symboloversigt Sikkerhedsskærm Slangehovedet

Indkøring og optimering Hoveder og hjælpeudstyr Materialer Alternative processer Sidefødt slangehoved Bundfødt slangehoved Modtryksring Dysen Centrering Profileret slange Vægtkontrol Vandring Ovaliseret eller profileret dyse Positionsføler Støtteluft Afklip Vognen/slæden Centrering af ekstruderen

Formen Termoformmaskinen Positiv- og negativformning Termoformningsmetoder

Rotationsstøbning Fremstilling og forarbejdning af fiberforstærket hærdeplast Formningsforhold Positivformning

Opvarmning Positivformning med forblæsning Positivformning med forblæsning og køleluftdyse Positivformning med forsugning ned i blæsekassen

Negativformning Opvarmningsmetoder Styringen af elektriske varmeelementer Opvarmning med temperaturstyrede varmeelementer Procesforløb

Køling Afformning Afformningstemperatur Formkonstruktion med god afformning Trykudligning og afformningsluft Afformningshastighed Afformningshjælp

Materialeegenskaber, der har indflydelse på termoformprocessen Optagelse af fugt Materialernes friktion ved termoformning Krymp og formsvind Orientering Statisk opladning af termoplastiske plader Termoplasts opførsel ved opvarmning Strækning af pladen Fuldformethed

Konstruktion af forme Materialer Pladetykkelse Formningstemperatur Formningskraft Fomrtemperatur Luftafgang Formningsforhold

Termoplastens opførsel under køling Materialer til tormoform-forme Udformningsregler for termoform-forme Temperaturstyring af forme Dimensionering af formfladen Fremstilling af konturblænder til positivforme

Konstruktion af overstempler Kontrol af emner fejl ved termoformning Diskontinuerlige metoder

Polyurethanstøbning Håndoplægning Sprøjteoplægning Pressestøbning Varmpresning Koldpresning Vakum- og tryk-sækmetoderne RTM Vikling Autoklavering

Kontinuerlige metoder Kontrolmetoder Reparationsmetoder Stive polyurethaner Fleksible polyurethaner Processforløb Blandemetoder

Pressestøbning Gummiforarbejdning Portionsblandning Kontinuert blanding Lavtrykmaskiner Produktionsmetoder Produktionsmetoderne blokstøbning og slabstock Makinopsætning Fejlfinding Forberedelser til reparation

Formgivningsudstyr Kontrol- og prøvningsmetoder Modtagekontrol af råvare Driftkontrol under fremstillingsforløbet Maskinkontrol Kontrol af det færdige produkt

Katalysatorer Stabilisatorer Additiver Slipmidler Ikke-destruktiv kontrol Destruktiv kontrol Brandfarer under produktion Brandsikring ved brug af cyclopentan

Miljø Gummimaterialets historie Formgivning af gummi

Sammenføjning Svejsning

Spåntagning Tykvægssvejsning

Limning Varmluftssvejsning Ekstrudersvejsning Struksvejsning Muffesvejsning Elektromuffersvejsning Kantbuksvejsning

Tyndvægssvejsning Sprøjteenhedens funktion

Sprøjteenheden varetager mange funktioner, hvorfor der også knytter sig mange navne til denne enhed.

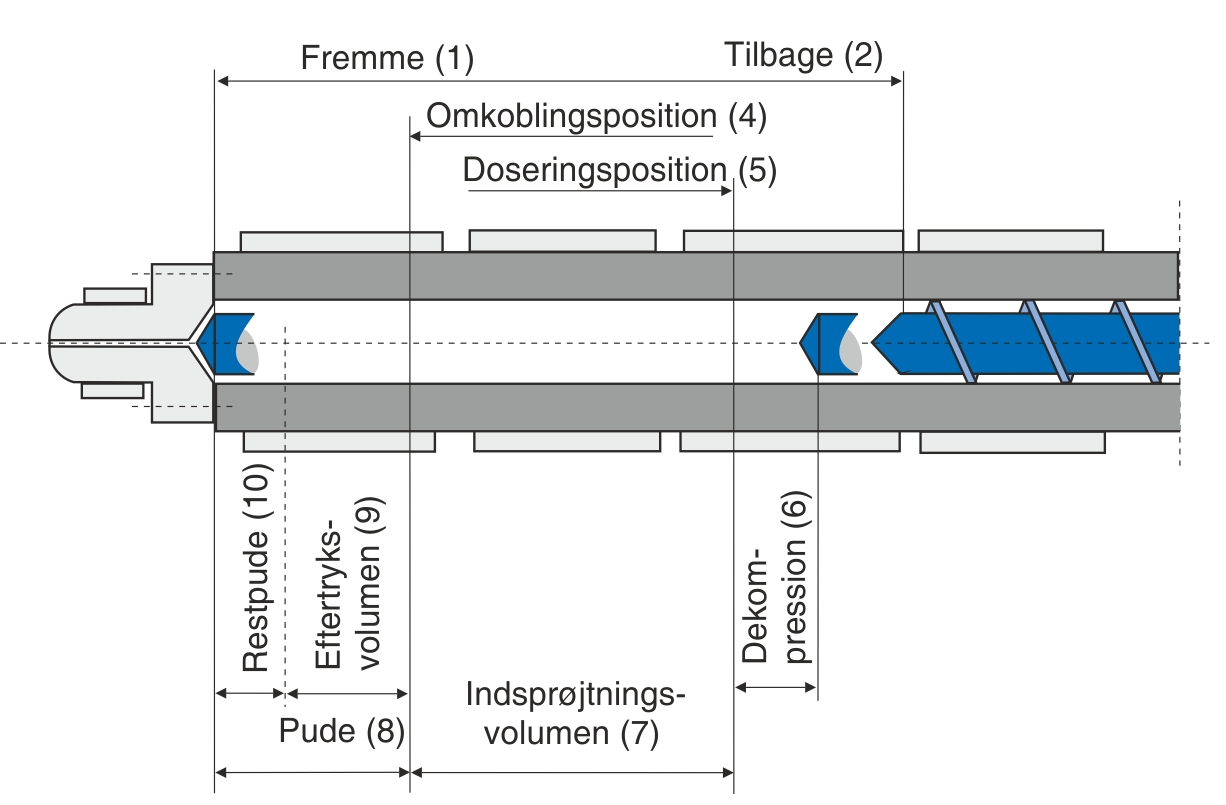

Nedenstående tegning viser snekken i forskellige positioner og med de mest anvendte benævnelser på snekkens positioner.

Snekkens positioner og benævnelser

- ”Fremme” betyder, at snekken er kørt i bundstilling, dvs. den kan ikke komme længere frem. Snekken stopper ikke, som det fejlagtigt ofte siges, ved at snekkespidsen kører i bund i sprøjtecylinderen. Snekken kører ikke i bund i sprøjtecylinderen, derimod kører hydraulikstemplet i bund i hydraulikcylinderen, hvilket den kan holde til, da hydraulikcylinder og stempel er konstrueret til at opfange netop denne belastning.

Der vil altid være luft mellem snekkespidsen og bunden af sprøjtecylinderen efter restpuden og bundstilling.

Ved konstruktionsændringer af dyseflangen (dysehovedet) må spille-rummet mellem snekkespids og dyseflange opretholdes, da sprøjtecylinderen (dyseflangen) og snekken ikke kan holde til, at snekken ramler imod dyseflangen den ene gang efter den anden.

Dyseflangen sidder som afslutning af sprøjtecylinderen, hvori maskindysen er monteret. - ”Tilbage” betyder, at snekken er kørt tilbage i bagerste position i sprøjtecylinderen, hvilket vil give maksimalt skudvolumen.

- Maksimalt skudvolumen er det volumen, sprøjtecylinderen kan rumme mellem snekkens forreste og bagerste positioner.

- ”Omkoblingsposition” er den position, hvori snekken kobles om fra sprøjtetryk til eftertryk. Det benævnes ofte som ”puden”.

Omkobling betyder, at indsprøjtningen, der ofte sker med stor hastighed mellem 200 og 2.000 mm/sek. og med meget højt tryk måske mellem 50 og 180 MPa, nedsætter trykket til det ofte langt mindre eftertryk, som i fyldeskudsfasen er lig med nul MPa.

I fyldeskudsfasen, hvor fyldning af værktøjet sker ved trinvis at øge doseringen, omkobles sprøjtetrykket til nul MPa for at skåne værktøjet mod overfyldning med det høje sprøjtetryk. Det betyder, at faren for værktøjshavari kan undgås. - ”Doseringsposition” er den position, hvori snekken har nået den indstillede doseringsvej, svarende til det ønskede skudvolumen, vel at mærke når eftertryksvolumenet medregnes. Doseringsvejen bør ikke overstige 4D.

- ”Dekompression” eller kompressionsaflastning, som det også benævnes, betyder, at smeltetrykket aflastes, ved at snekken uden rotation hydraulisk trækkes et stykke tilbage i sprøjtecylinderen. Endvidere vil dekompressionen bevirke, at materialet trækkes lidt væk fra maskindysen, således at det smeltede materiale ikke savler ud af dysen, samt at koldpropper i dysen kan undgås.

Dekompressionsvejen udgør omkring 5 % af skudvolumenet, hvilket på mindre maskiner frit kan oversættes til 2-5 mm.

Dekompressionen vil normalt på grund af dekompressionstrykket overstige den indstillede vejlængde med flere millimeter. - ”Indsprøjtningsvolumen” er det volumen, der sprøjtes ind i værktøjet, svarende til det doserede materiale frem til omkoblingspositionen.

- ”Pude” er/betyder den positionsindstilling, hvori omkobling fra sprøjtetryk til eftertryk indtræffer. Denne omkobling betyder ikke, at snekken stopper her under indsprøjtningen. Snekken farer frem i sprøjtecylinderen under stort tryk og med høj hastighed og besidder så megen inerti, at den når frem og ind i pudeområdet.

Denne indtrængning i pudeområdet er afhængig af materialets viskositet (smelteindeks). Et højt smelteindeks er ensbetydende med stor indtrængning. Ved et materiale med meget høj smelteindeks kan det blive nødvendigt at nedsætte indsprøjtningshastigheden for i det hele taget at kunne opnå en pude og dermed også den vigtige restpude.

Puden består af eftertryksvolumen og restpude.

For at kunne nå at aflæse puden i fyldeskudsserien er det nødvendigt at indstille en doseringsforsinkelsestid, som bør fjernes igen ved eftertryksserien, da denne tid kan bevirke forlænget cyklustid. - ”Eftertryksvolumen” er det volumen, der anvendes til efterfyldning af værktøjet i eftertryksfasen.

Efterfyldningen, der anvendes som en kompensation for størkningssvind, skal i størst muligt omfang forhindre sugninger og indfaldssteder på de færdigstøbte emner. - ”Restpude” er det volumen af materiale, der befinder sig foran snekkespidsen, når eftertrykstiden udløber. Restpuden skal forhindre snekken i at sprøjte i bund, da det vil betyde, at eftertrykket vil være virkningsløst, hvorved emnerne vil ende med sugninger, samt at produktionen vil være meget ustabil, eventuelt vil nogle af emnerne ikke være fuldstøbt.

En aflæsning af restpuden kan indikere produktionsstabilitet.