Profileret slange

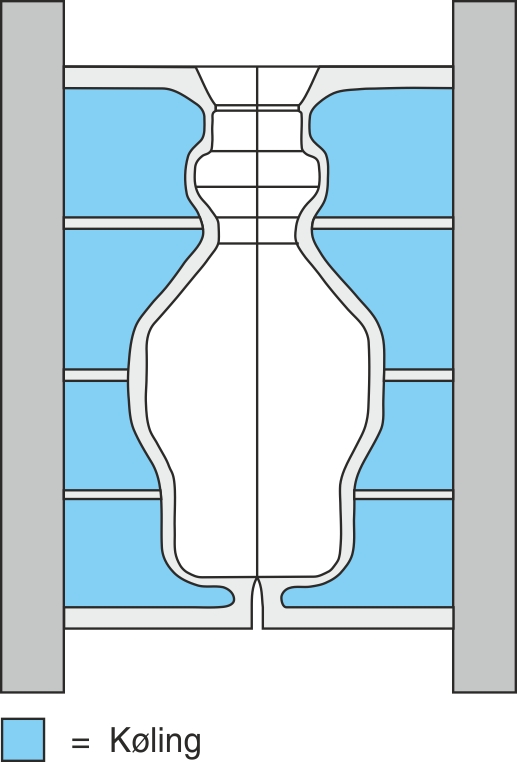

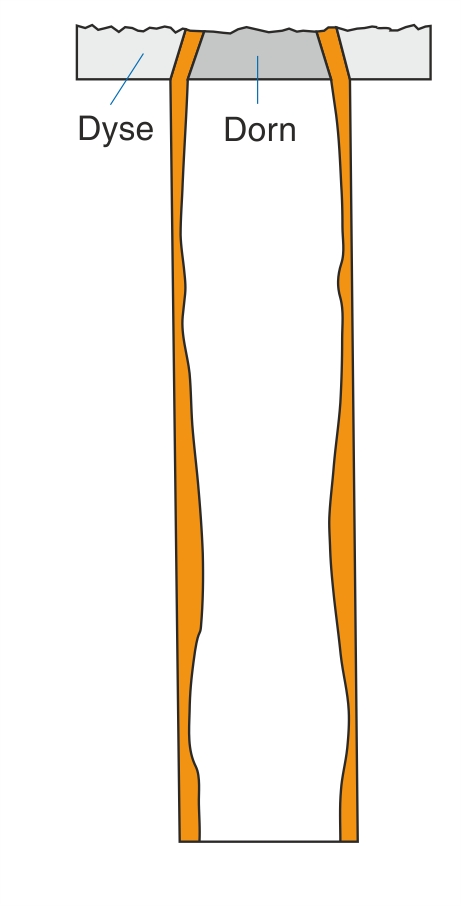

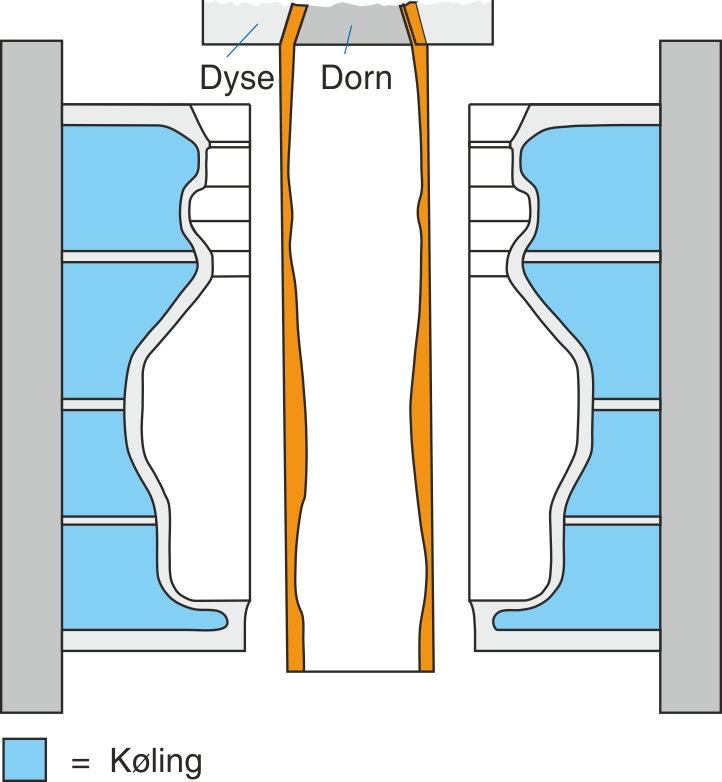

Når slangen bliver blæst ud imod formen, bliver godstykkelsen mindre. Hvis det er et emne, der varierer meget i diameter, kan slangen, eller rettere det færdige emne, blive endog meget tynd i de store områder. For at imødegå dette, kan slangens godstykkelse gøres større der, hvor emnet har større diameter. Det er faktisk muligt at variere slangens godstykkel-se, så denne passer til emnets forskellige diametre.

Ved hjælp af det forskydelige og koniske kerne-/dysesæt er det muligt at tilgodese de forskellige behov for godstykkelser i det enkelte slangestykke, som anvendes til fx en flaske.

På toppen af hovedet kan der være anbragt en hydraulisk eller luftstyret cylinder. Andre former for hæve-/sænkeanordninger findes selvfølgelig også. Denne hydrauliske cylinder eller hæve-/sænkeanordning skal styres til at hæve/sænke dorn eller dyse efter behov, for ændring af slangens godstykkelse.

Der kan være monteret en programmerbar styring til at styre dornens eller dysens vandring i længderetningen og dermed spalteåbningens størrelse.

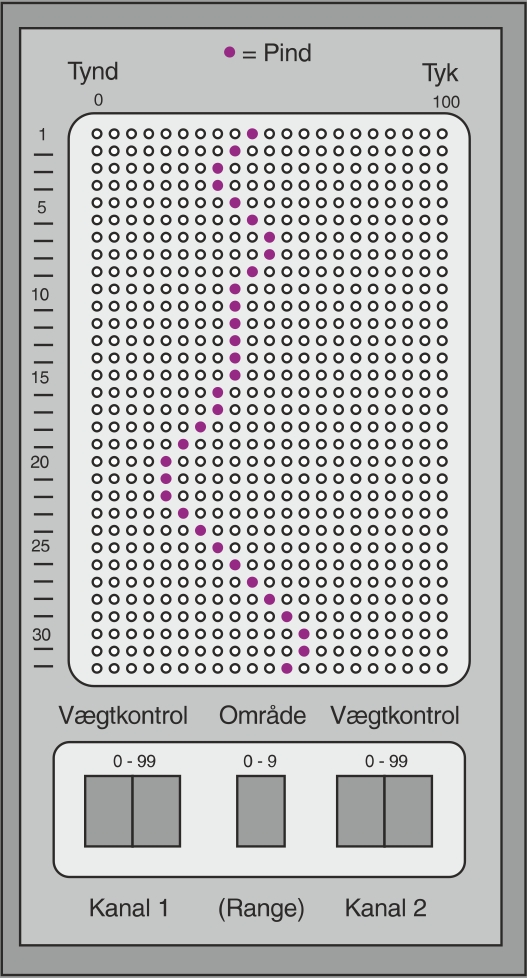

Denne styring kan foregå ved hjælp af indsatte pinde i en hulplade (Hunkar), eller der kan være indbygget et program i maskinens styring (evt. edb-styring).

Cylinderens vandring op og ned følger den programmerede edb-styring eller pindenes placering i Hunkar-programmeringen.

Hunkar-styringen og lignende styringer virker på følgende måde: Først læser den pindens placering ud for linje nr. 1, og den hydrauliske cylinder indtager en tilsvarende position, og spalteåbningen får en tilsvarende åbning. Dernæst læser den pindens placering ud for linje nr. 2, og den hydrauliske cylinder indtager en tilsvarende position, og spalteåbningen får en tilsvarende åbning. Dernæst læser den pindens placering ud for linje nr. 3, og den hydrauliske cylinder indtager en tilsvarende position osv.

Når den har nået linje nr. 32, er cyklusen færdig, formen er åben og er på plads omkring slangen. Formen lukkes, kniven klipper slangen over, og cyklusen starter forfra.

Under programmeringen skal man huske på, om ekstruderen altid le-verer den samme mængde materiale. Det betyder, at hvis slangen i et område skal være tynd, vil den her komme meget hurtigt ud af dysen. Hvorimod slangen vil ekstruderes langsomt, når den skal være tyk. Derfor skal der være relativt få markeringer for tynde områder i forhold til længden af emnet. Og der skal være relativt mange markeringer for tykke områder i forhold til områdets længde på emnet.

Ydermere skal man ved mange programmeringer være opmærksom på, at profileringen i programmeringen skal være omvendt, eller “vende på hovedet”. Det skal forstås sådan, at den tykkelse slangen får ud for linje/ pind nr. 1, er det stykke på slangen, der når længst væk fra dysen, når slangen klippes over, og tykkelsen ved linje/pind nr. 32 vil være tættest på dysen.

En faktor, som også spiller en rolle, er, at vægten af slangen kan trække slangen nedad, mens denne ekstruderes. Det bevirker, at der i visse situationer skal kompenseres med et ekstra tykt område ud for disse strækninger/flydninger. Dette problem er selvfølgelig størst ved de lavviskose/letflydende materialer.

Man skal huske at skifte status på profileringsstyringen, når der skiftes fra indvendig slange til udvendig slange. Bevægelserne i hovedet skal da være modsatte. Det gøres ofte ved at skifte på en vippekontakt inde i styreskabet, eller i pc/edb-programmet.