Indløbstyper, placering og dimensionering

Indløbstyper samt deres placering og dimensionering er af stor betydning for både plastemnet og selve fyldningen af værktøjet. Der kræves derfor stort kendskab til dette område ved værktøjskonstruktion.

Indløb og indløbsport skal være udført i overensstemmelse med de krav, det valgte materiale stiller. Er strømningsmodstanden i indløbssystemet (porten) stor, vil materialet på grund af friktion blive varmet op. Eksempelvis vil et trykfald på 100 bar, forårsaget af indløbsporten, for ABS bevirke en stigning i massetemperaturen på 7 °C.

En lille indløbsport kan begrænse indsprøjtningshastigheden samt muligheden for at efterfylde emnet, idet en lille indløbsport fryser relativt hurtigt. Derimod kan efterbearbejdning af indløbet næsten være overflødig.

En stor indløbsport vil gavne efterfyldningen, men kan være uønsket på emnet, da det normalt vil kræve efterbearbejdning.

Der kan i mange situationer ofte være tale om modstridende ønsker, når indløbssystem, type og placering skal vælges.

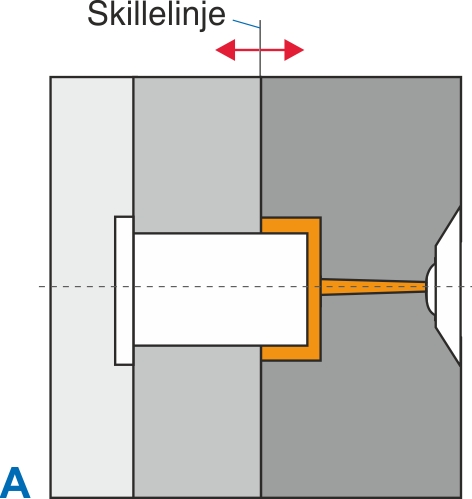

Det simpleste indløb er tapindløbet, hvor indløbstappen munder direkte ud i emnet. Dette indløb giver god adgang til emnet og ideelle forhold ved efterfyldning. Dette tapindløb er dog kun anvendeligt til én-kavitetsværktøjer.

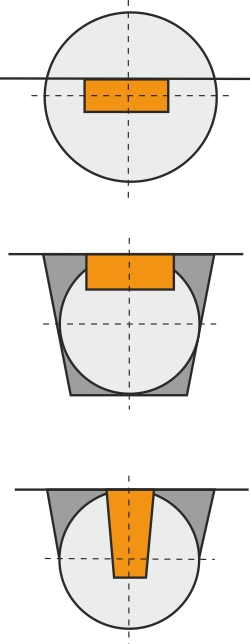

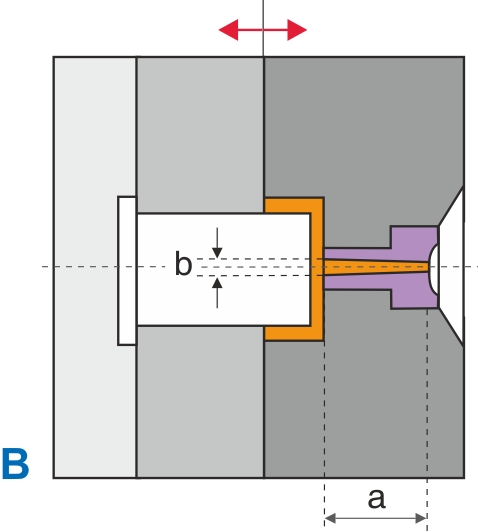

Indløbstappens længde a bør være så kort som mulig. Indløbstappens diameter kan fastlægges i forhold til emnets godstykkelse: Retningsgivende dimensionering for b = emnets godstykkelse. Koniciteten er typisk 1-1,5°.

Værktøjskonstruktioner med tapindløb A direkte i den faste formplade kan kun anbefales til små serier.

Tapindløb B med indløbsbøsning egner sig bedre til større serier.

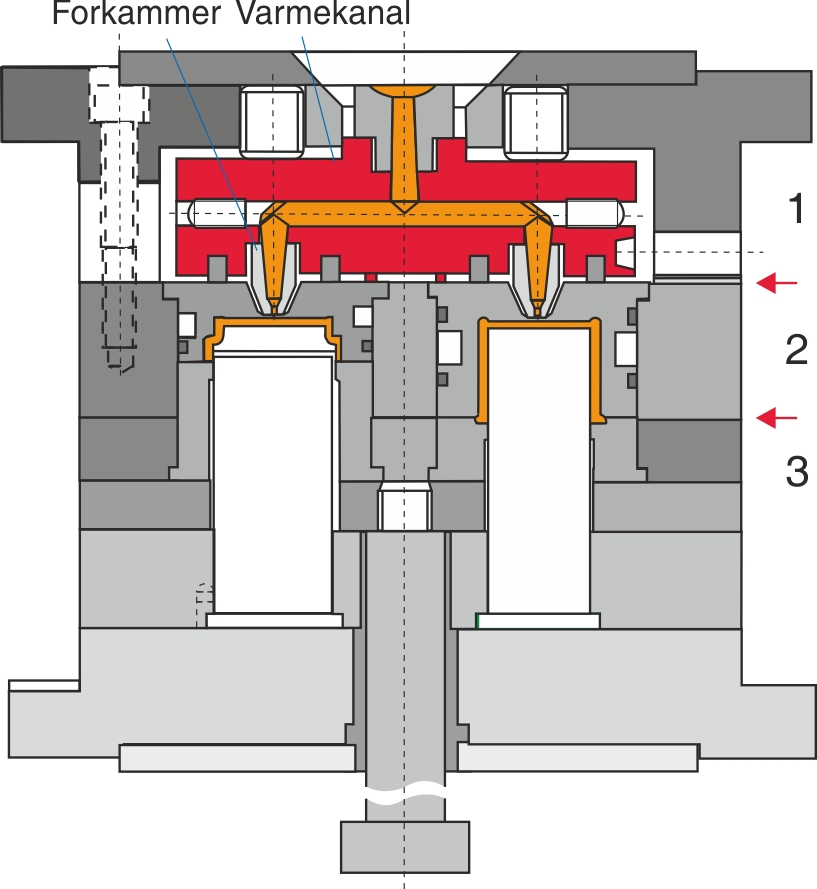

Punktindløbet er et populært indløb, som ofte anvendes på steder, hvor det endda ikke er teknisk korrekt. Ved anvendelse af punktindløbet overflødiggøres så godt som al efterbearbejdning, idet selve punktindløbet typisk er mellem 0,8 og 2 mm i diameter.

Punktindløbet anvendes ofte i forbindelse med forkammerdyser eller i forbindelse med tre-pladeværktøjer.