Ekstrudering af PVC pulver

Forarbejdning af PVC ved ekstrudering adskiller sig fra de andre termoplastmaterialer derved, at ”råvaren” ofte er et pulver i modsætning til granulat, samt at PVC ikke kan smeltes til en plastisk masse, men kun kan blødgøres.

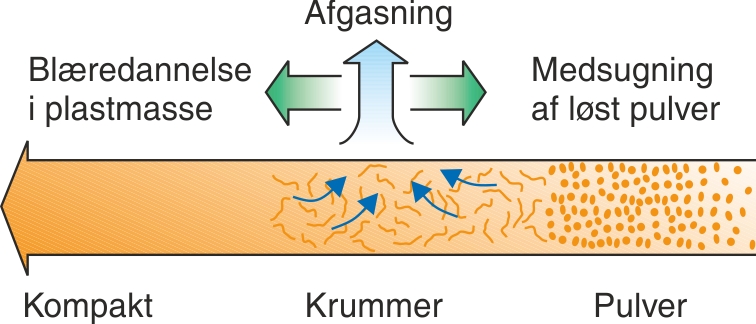

Forudsætningen for at ekstruderen kan presse PVC-pulveret sammen til en solid masse, er, at luften mellem kornene fjernes. Normalt sker det i kompressionszonen, og det gælder også ved dobbeltsnekkede ekstrudere. Her fjernes den overvejende del af luften i den første kompressionszone. Men når materialet derefter passerer en åbning i materialecylinderen, kaldet vakuumzonen, er det kun delvist smeltet, og derfor kan man med en vakuumpumpe fjerne den resterende luft og eventuel afgasning fra pulveret. Manglende fjernelse af luften vil ofte medføre små blærer eller forbrændinger i produktet.

Hvis materialet er for meget smeltet, når det passerer vakuumzonen, vil det ikke være muligt at fjerne indespærret luft, og disse luftbobler kan medføre nedbrydning af PVC’en, hvilket kan ses og mærkes som små nister i overfladen eller i emnet. Dette medfører tillige en væsentlig kvalitetsforringelse af produktet.

Doseringen med pulver skal være så stor, at materialet lukker for luftforbindelse mellem tragt og afgasning. Ellers vil vakuumzonen suge pulveret fra tragten hen gennem cylinderen og direkte op i vakuumzonen.

Man kan anvende direkte dosering fra tragt med dækkede snekker eller mekanisk dosering.

Dobbeltsnekkerne tager den råvaremængde med, som der er plads til ved tragten, og hvis kompressionsforholdet er for stort, vil der ske en overfyldning af snekken. Derfor anvendes ofte en mekanisk dosering, som kun fylder netop den mængde råvare i, som snekken kan rumme og forarbejde.

Dette kan foregå med automatisk indvejning eller doseringssnekke.

Ofte er der glas over afgasningszonen, således at man kan iagttage, hvor meget plasten er smeltet på dette sted. Temperaturen frem til afgasningszonen skal medføre, at PVC-massen her viser sig i ”krumme-tilstand”.

I de sidste zoner inden værktøjet er køling ofte nødvendig for at fjerne varme fra friktionen. Desuden er en sænkning af temperaturen medvirkende til, at materialet har sværere ved at passere modtryksringen/ spærreringen. Derved udvikles højere tryk i den sidste kompressionszone, og det vil medføre bedre æltning og plastificering af materialet.

Temperaturen i værktøjet skal styres således, at ensartet strømningshastighed understøttes.

Jo tættere man er på massetemperaturen, ca. 180 °C for stiv PVC, jo mere forsigtig skal man være. Bruges der køling i en zone for at fjerne friktionsvarme, kan massetemperaturen godt være flere grader over den aflæste temperatur. Fornævnte temperatur er kun nævnt som eksempel.

Når der er indbygget snekkekøling, må også den vurderes som et middel til at flytte skadelig friktionsvarme fra de sidste zoner og eventuelt til opvarmning af pulveret i fødezonen. Ved anvendelse af oliekølede snekker er indstillingen af temperatur en erfaringssag.

Et forsigtigt bud på snekketemperaturen vil ligge på ca. 130 °C eller mellem 100 og 150 °C ved stiv PVC.