Blæsestøbemaskinen

Ekstruderen opvarmer og blødgør plastgranulatet. Desuden skal der ske en effektiv miksning med eventuelle tilsætningsstoffer fx farve.

Ved blæsestøbning er man afhængig af emnets køletid. Dette medfører, at ekstruderen i mange tilfælde kører relativt langsomt, og derfor er det et absolut krav til snekken, at den, selv ved få omdrejninger udfører en effektiv plastificering af plasten.

Da man således ofte ikke har mulighed for at tilpasse snekkeomdrejningerne således, at man opnår tilpas friktionsvarme, er snekkens udformning og de øvrige indstillinger meget vigtige parametre. Fx er råvaretempe-ratur, tilført varme, varmeprofil, traverskøling, snekkekøling, evt. notzonetemperatur, modtryk og hovedets temperatur altafgørende for et vellykket resultat.

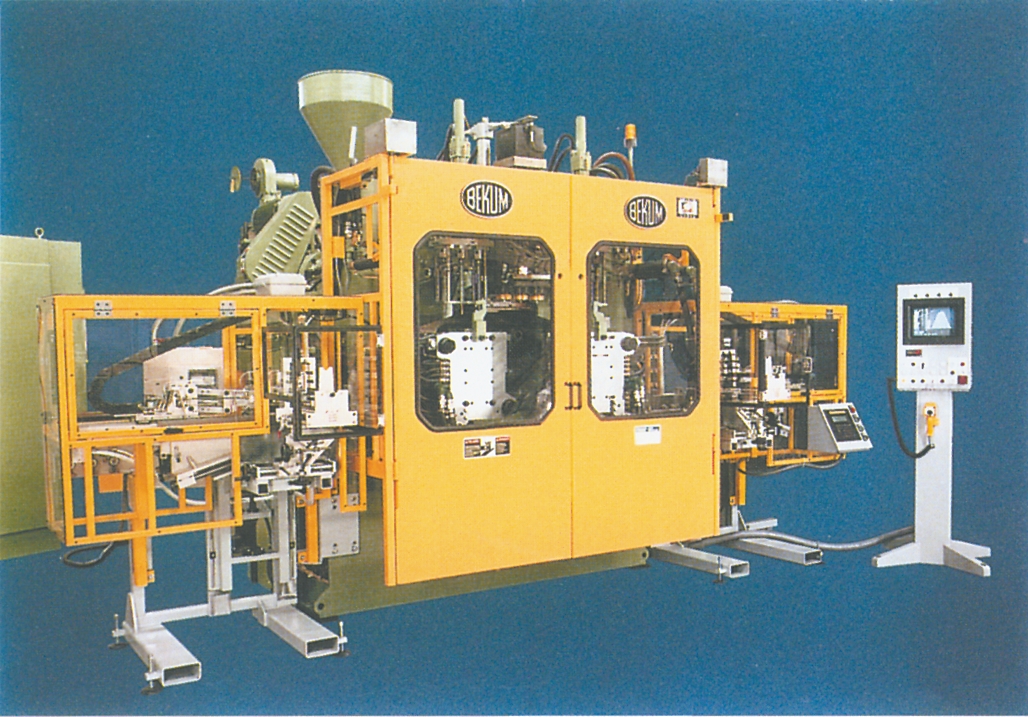

Blæsestøbemaskinen består af en ekstruder, som opvarmer og blødgør plastgranulatet. Den blødgjorte plast ledes ind i et formgivningshoved, som former plasten til en slange, ofte kaldet en strømpe eller en parison. Slangen ekstruderes normalt i nedadgående retning.

Formgivningshovedet vil her fremover blive benævnt som “slangehoved” eller blot “hoved”.

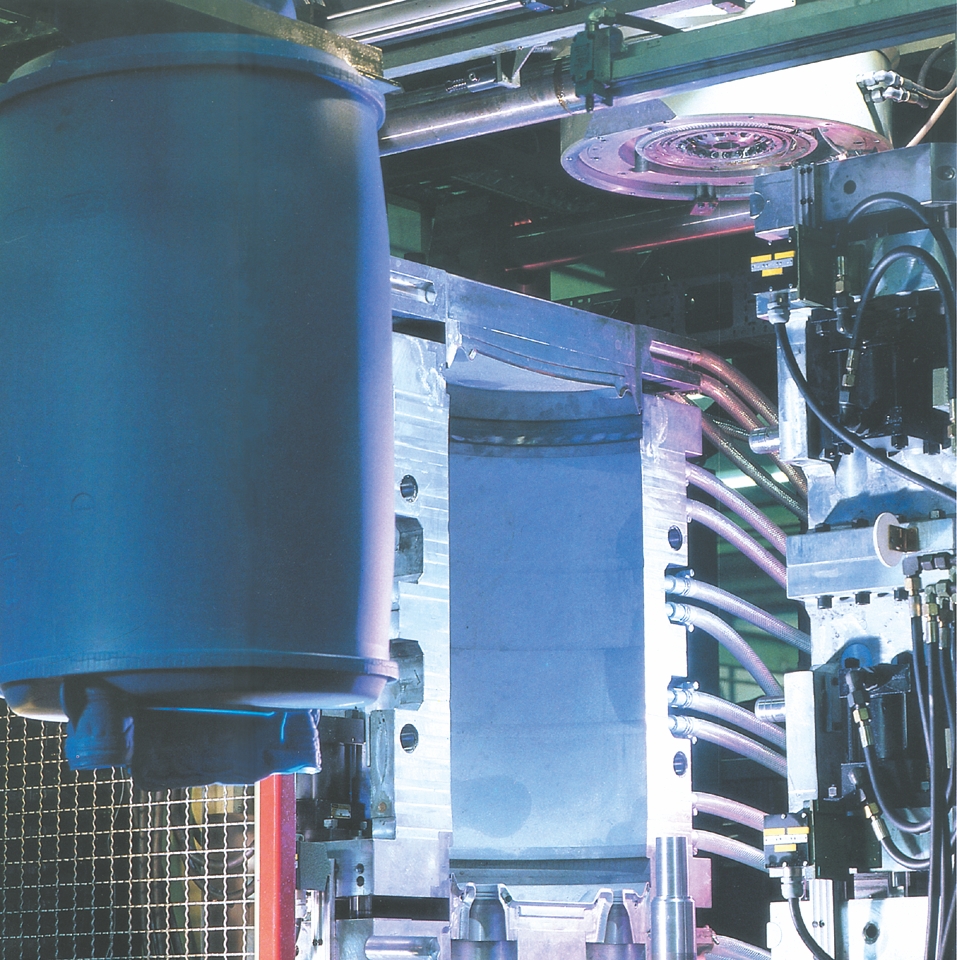

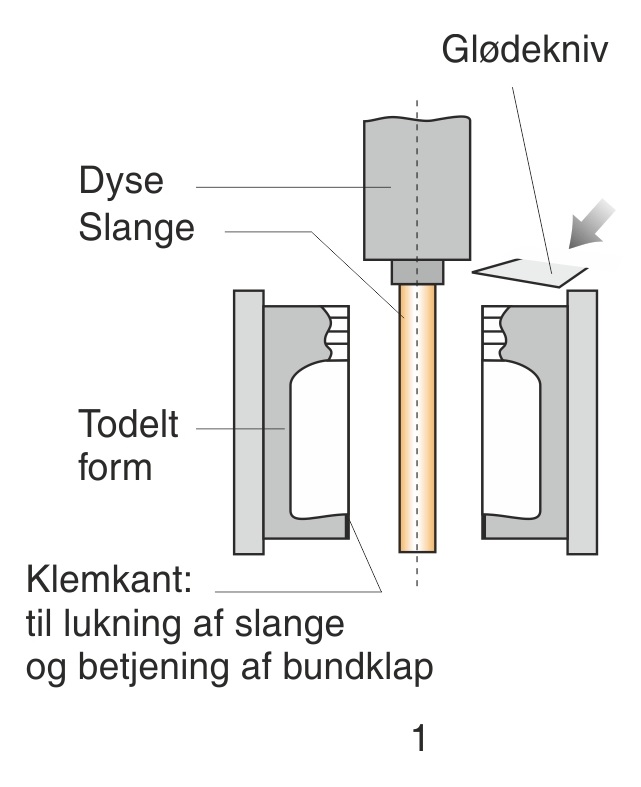

Formen til flasken eller emnet består af to halvparter, som kan åbnes og lukkes. Indvendigt er der et hulrum, der svarer til flaskens/emnets ud-vendige form, ofte med halsen eller åbningen opad. Formen køres i åben tilstand hen omkring den ekstruderede slange, som skal være lidt længere, end formen er høj.

I bunden klemmes slangen flad af formen, men i toppen stikker slangen op gennem halsåbningen i formen.

En klippe- eller skæreanordning eller en glødekniv klipper slangen over mellem slange-hovedets dyse og flaskeformen.

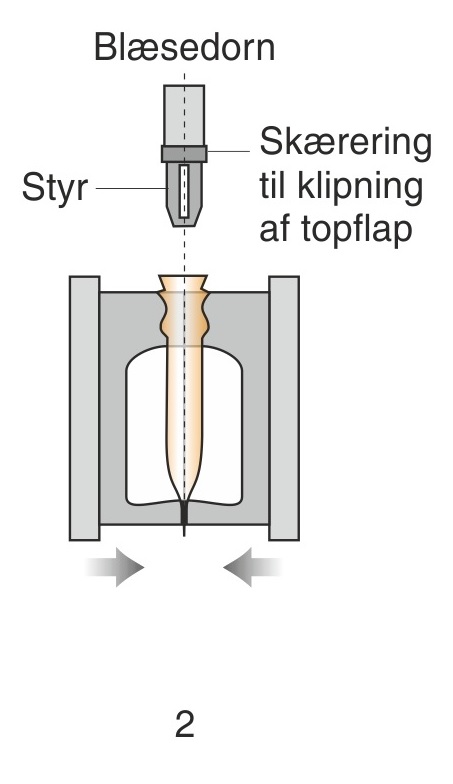

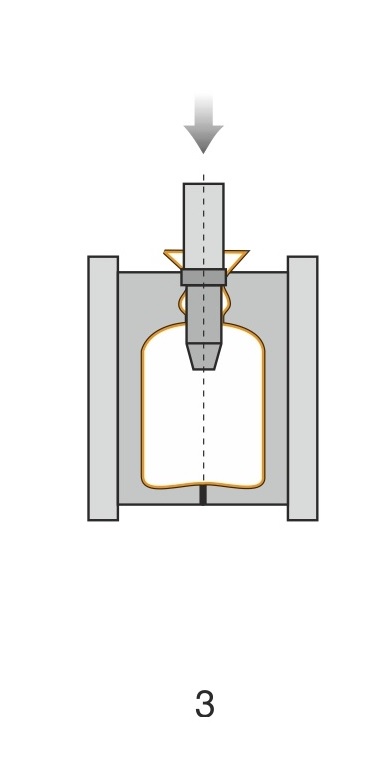

Formen med slangen indvendigt føres hen til en trykluftsdyse, også kaldet en blæsedorn. Blæsedornen går ned indvendigt i slangen, i halsåbningen, og derved presses det lidt for meget materiale ud i gevindet på flasken/formen. Trykluft blæses nu ind i slangen, og denne blæses op indvendigt i formen ligesom en ballon. Men på grund af formen udenom får “ballonen” altså form som en flaske.

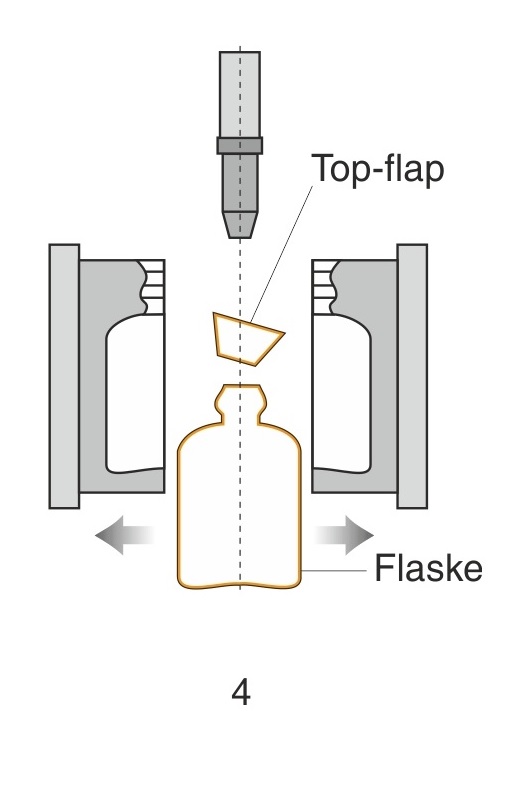

Når flasken er kølet af, åbnes formen, og flasken falder ud.

Nu føres formen tilbage til slangehovedet, og lukkes omkring det styk-ke slange, som er ekstruderet i mellemtiden, slangen klippes over, og pro-cessen gentages.

Gevindet opstår, ved at slangen er lidt for tyk. Derved presser kalibratorstykket på blæsedornen den overskydende plast ud i halsstykket på formen og danner derved gevindet.

Skæreringen napper topflappen over og danner det flade anlæg på toppen af flasken, således at skruekapslen kan holde tæt mod flasken.

På flasken sidder nu den overskydende plast i top og bund. Disse benævnes som topflap og bundflap. Ofte er formen så god, og plasten så stiv, at top- og bundflap brækker af, når flasken falder ned på transportbåndet. I modsat fald må man manuelt brække dem af.

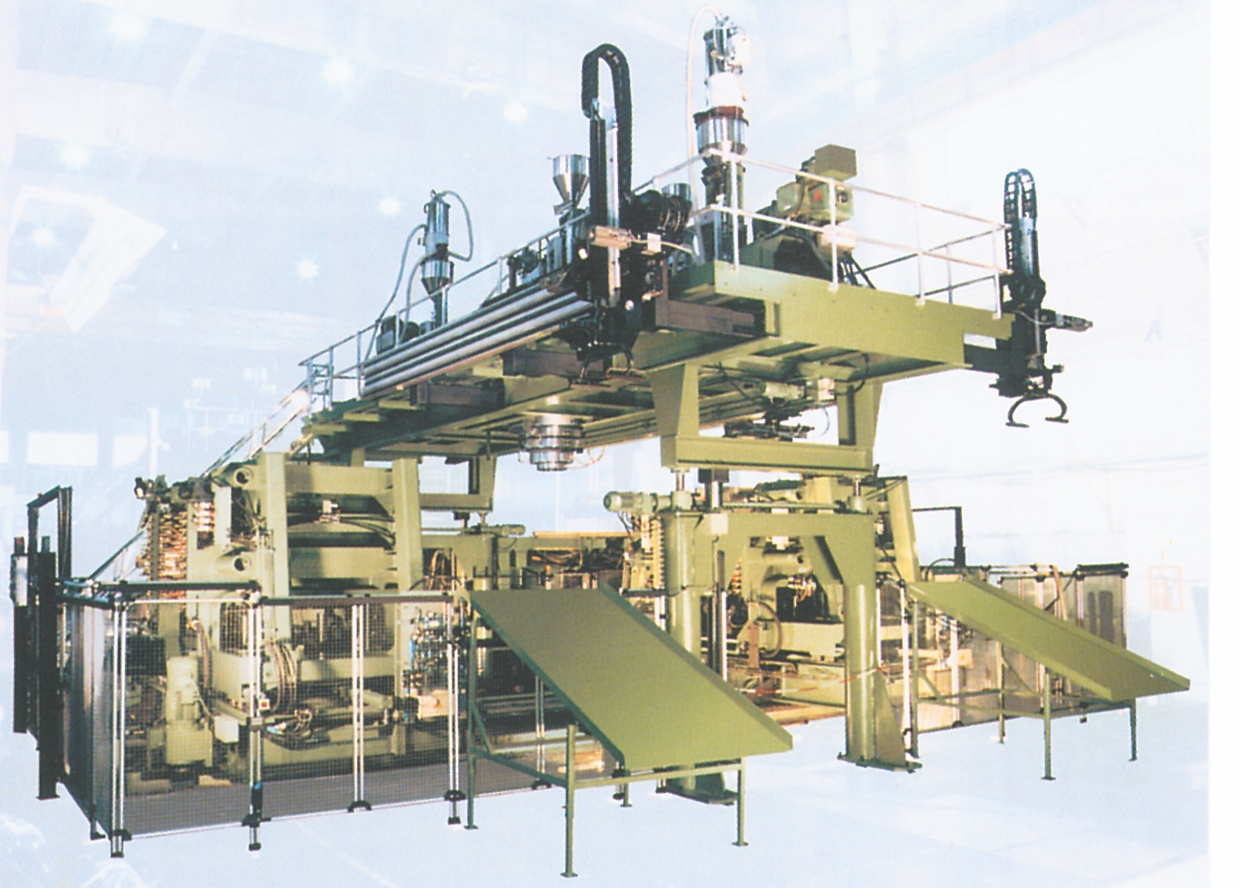

Processen kan automatiseres ved hjælp af et stanse-/maskeværktøj. En enkel støtteform, kaldet maske, griber og holder flasken, mens et tilpasset stanseværktøj, monteret på en luftcylinder, skubber/ stanser top- og bundflap af.

Hvis der er håndtag på flasken/dunken, bliver den del af plasten, som sidder i hullet ved håndtaget, også udstanset.