Ekstruder

Hvis man skal sammenligne ekstruderen med noget, de fleste kender, er det nærmeste, man kommer, nok en kødhakker. Her putter man kødet i tragten, og sneglen fører kødet hen til kniven, som skærer kødet i stykker. Derefter presser sneglen kødet ud gennem hullerne i pladen, og kødet er klar til videre anvendelse. Den samme kødhakker bliver ofte også brugt til fremstilling af småkager. Så fjerner man evt. kniven og sætter en skive foran med et hul, der svarer til småkagernes form. Nu presses dejen ud gennem et fx stjerneformet hul, og dejen kommer ud som en stang med et stjerneformet tværsnit.

Ekstruderen arbejder efter samme princip, dog uden kniv. Materialet, som oftest er plastgranulat, hældes i tragten, og sneglen, som vi nu kalder snekken, drejer rundt og skubber plastgranulaterne fremad mod hullet (som kunne være stjerneformet). På vej hen mod hullet varmes plasten op. Den temperatur, som plasten varmes op til, kan være fra omkring 70 °C til flere hundred °C. Når plasten når frem til enden af snekken, skal den ønskede temperatur være nået. Nu er plasten blevet blød og dejagtigt og kan altså formgives gennem hullet til fx en stjerneformet stang.

Nu er det dog de færreste emner, der er så simple som en stang. Derfor monteres der et formgivningsværktøj, som kan give plasten netop den form, man ønsker. Den varme plast ledes ind gennem formgivningsværktøjet, hvor den gives den ønskede form. Plasten forlader altså formgivningsværktøjet med præcis den form, som man kender fra rør, profiler og plader m.m.

Efterfølgende skal plasten køles ned igen, således at den kan blive kold og stiv, som vi kender den. Det sker ofte med vand, luft eller imod vandkølet metal. Som regel køles plasten på vej igennem en metalform – denne kaldes for kalibrator. Kalibratoren, som omslutter emnet, er med til at fastholde formen af plastemnet under afkølingen, således at de ønskede former og mål bevares eller opnås. Vakuum eller trykluft kan medvirke til at tvinge plasten ud mod kalibratoren.

Alle fremstillingsmetoder er dog ikke helt så enkle som her skitseret. Desuden sker der ved nogle processer en efterfølgende bearbejdning eller formning af det produkt, der kommer ud af formgivningsværktøjet. Derfor er de forskellige processer efterfølgende beskrevet i hovedområder, således at overskueligheden bevares.

Der er utroligt mange lighedspunkter mellem de forskellige processer. Fx er hovedprincippet det samme i et formgivningsværktøj til rør, flasker, folie og en firkantet profil.

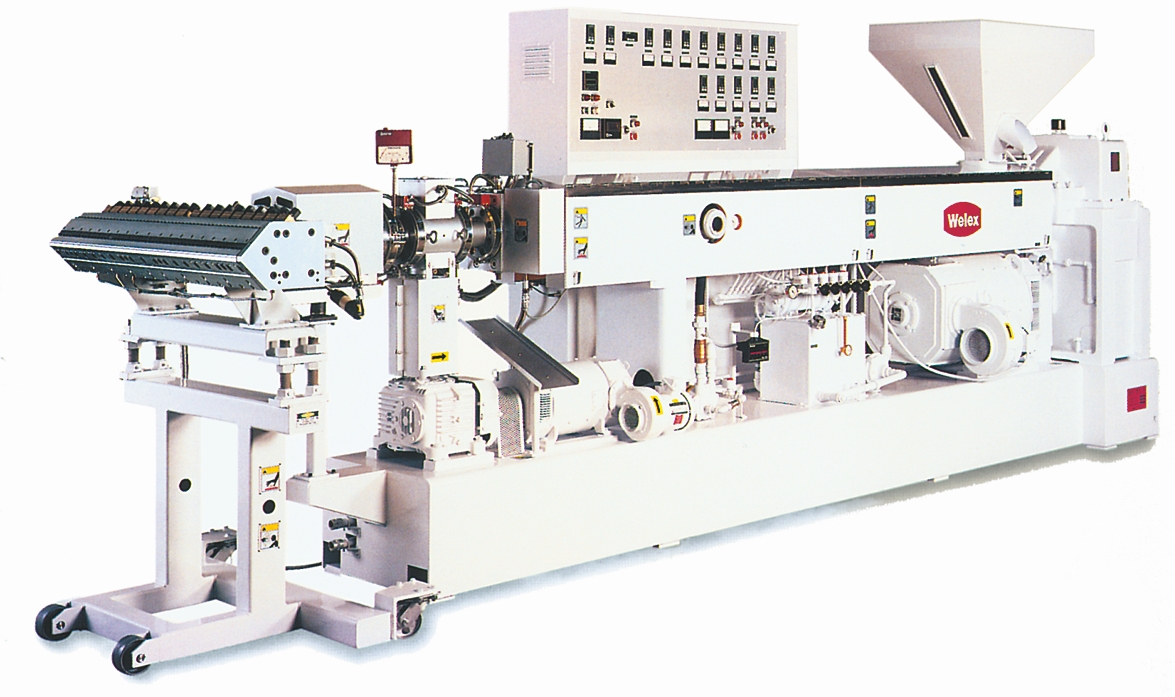

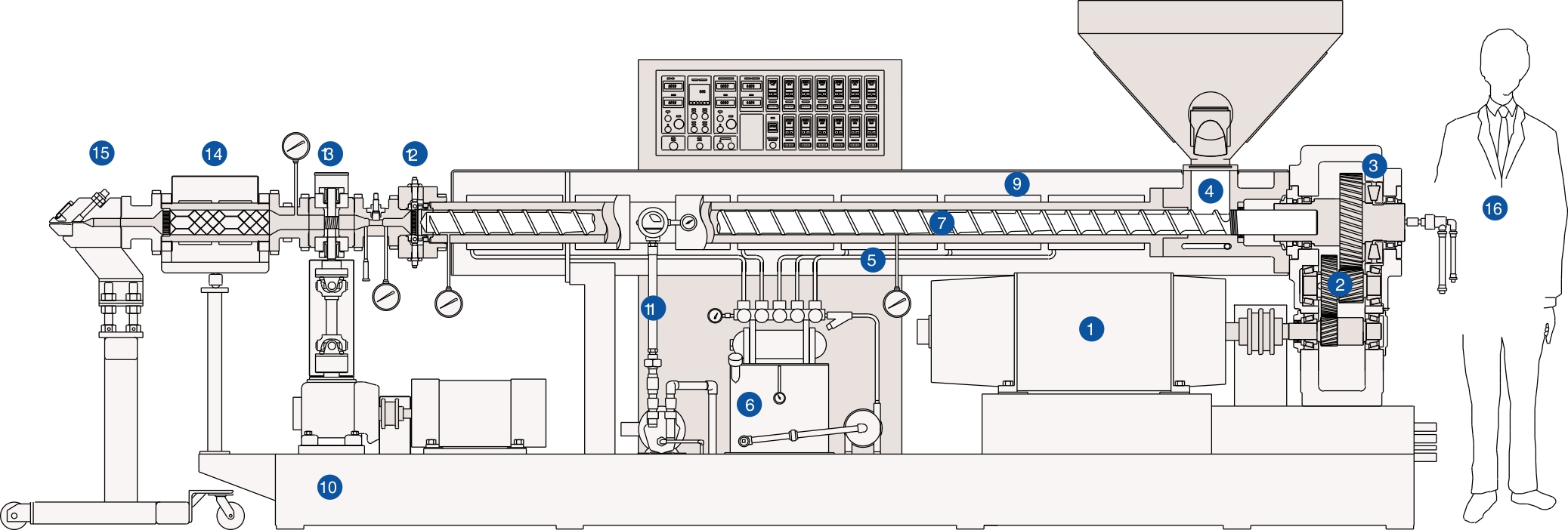

- Hovedmotor

- Gearkasse

- Trykleje

- Tragtåbning

- Varmebånd

- Olie- eller vandkøling

- Snekke

- Kontrolpanel

- Dæksel/kappe

- Sokkel

- Vakuumzone

- Filter eller modtryksring

- Gearpumpe/smeltepumpe

- Mikseenhed

- Fladdyseværktøj

- Snekkekøling

Fremstillingsprocesser ved ekstrudering

| Fremstillingsproces | Produkter |

|---|---|

| Pelletering | Fremstilling af granulat, som anvendes både ved sprøjtestøbning og ekstrudering. |

| Rør | Vand-, gas-, kloak- og elrør, slanger, kapper osv. |

| Profiler | Paneler, dør- og vinduesrammer, kabelbakker osv. |

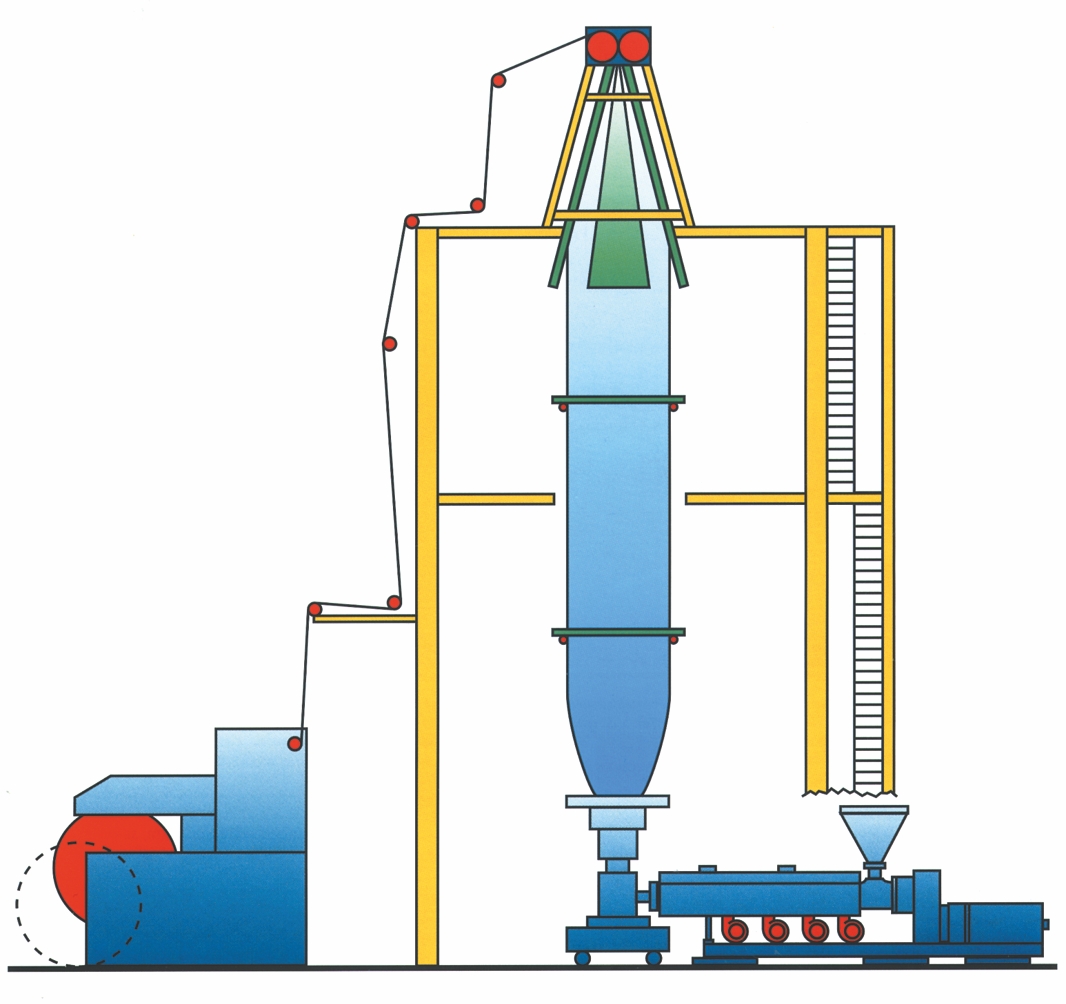

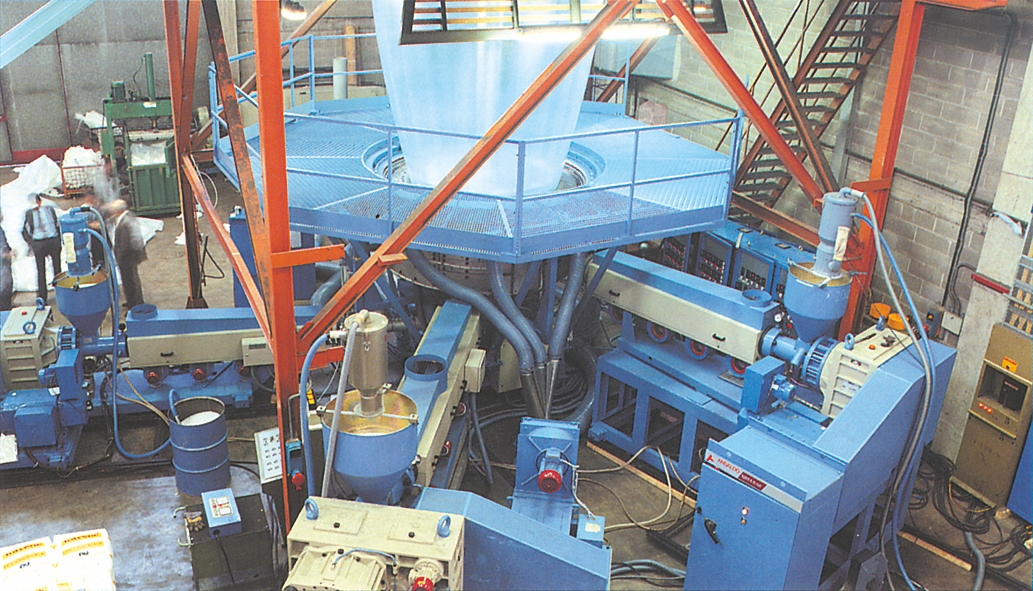

| Folie | Emballage, klar folie på kødbakker, bæreposer, markafdækning osv. |

| Plader og planfolie | Folier til spånpladebelægning, termoformning, emballage, afskærmning osv. |

| Monofilamenter | Fiskesnøre, kostehår, tekstilfibre, reb osv. |

| Kabelisolering og kapperør | Ledninger, kabler, fjernvarmerør, 2- eller flerlagsslanger osv. |

| Coekstrudering (flerlagsekstrudering) | Forskellige typer eller kvaliteter af plast indgår i det samme produkt. |

| Flasker | Sæbeflasker, dunke, vandkander, vejsten osv. |